医薬品の製造において、混合工程は非常に重要である。ミキシング工程は、製品の品質と安定性を保証します。製薬業界における均質性と均一性は、混合装置を使用することによってのみ達成することができます。適切なミキシングによって薬剤含量の均一性が高まることは注目に値します。製薬用ミキサーは、材料を分解して表面積を増やすだけでなく、他の機能も果たします。例えば、工業用ミキサーは製造工程の前に徹底した混合を行い、ラボ用ミキサーは粘度やバッチサイズに関係なく均一な混合を行います。従って、効率が効果を損なわないように、期待される結果に応じて、どのタイプが最も適しているのかを正しく選択する必要がある。

ミキシング機器の選択基準

医薬品混合装置

材料特性

粘度と密度

ミキシング装置の選択プロセスは、材料の特性、特に粘性に大きく影響される。粘性は、流体が異なる物質間をどの程度容易に流れるかを決定するため、粘性の高い材料にはより強力なミキサーが必要となる。また、密度も混合に必要なエネルギーに影響するため、密度の高いものほど頑丈な装置が必要となる。

化学的適合性

化学的適合性は、機器表面と混合されるコンポーネントが接触したときに、そのコンポーネント間で有害な反応が起こらないことを保証するものです。そうでなければ、間違った組み合わせによって腐食が発生し、汚染につながる可能性があります。そうでなければ、誤った組み合わせによって腐食が発生し、汚染につながる可能性がある。したがって、適切な選択によって、この段階でこのようなことが起こらないようにする。

求められる一貫性

均質性の要件

均質性とは、すべての部品が均一に混合された後、関係するすべての部品が性質または種類において類似したものとなり、各部品が同じものの中の他の部品と同じように見えるような状況を達成することを意味します。これは、均質性に関する特定の基準が、選択された装置によって満たされる場合にのみ達成される。

粒度分布

粒度分布は、小さな粒子は大きな粒子に比べて混合しやすいため、混合の仕方に大きな影響を与える。

生産規模

バッチ処理と連続処理

生産規模も、どのような装置を使うかを左右する要因のひとつである。バッチ処理は少量生産に適しており、連続処理は大規模生産に適している。

設備容量

操業が滞りなくスムーズに行われるためには、設備の能力が生産要件に見合うものでなければならない。したがって、この段階での効率を確保するためには、より大きな能力でより大量の生産に対応する必要がある。

調査結果

科学的研究によれば、密度、粒子径、粘度など、医薬品の混合技術の選択に影響する因子は数多く存在する。従って、1つのタイプに決める前に、薬剤の混合に使用される適切な装置を選択する際の材料特性の影響に関する科学的証拠に基づいて、このような用途に使用される適切な装置を選択する際に、これらを考慮することができれば、より良いでしょう。

製薬業界における混合装置の種類

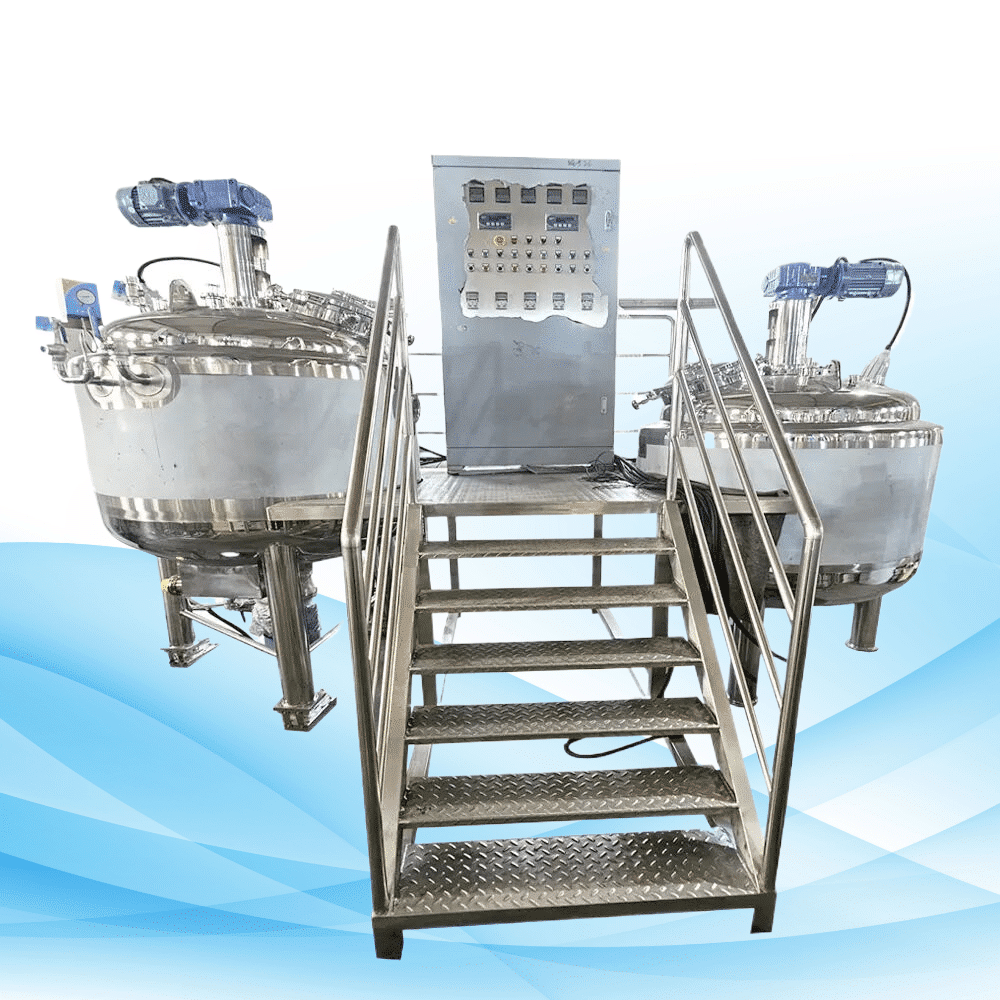

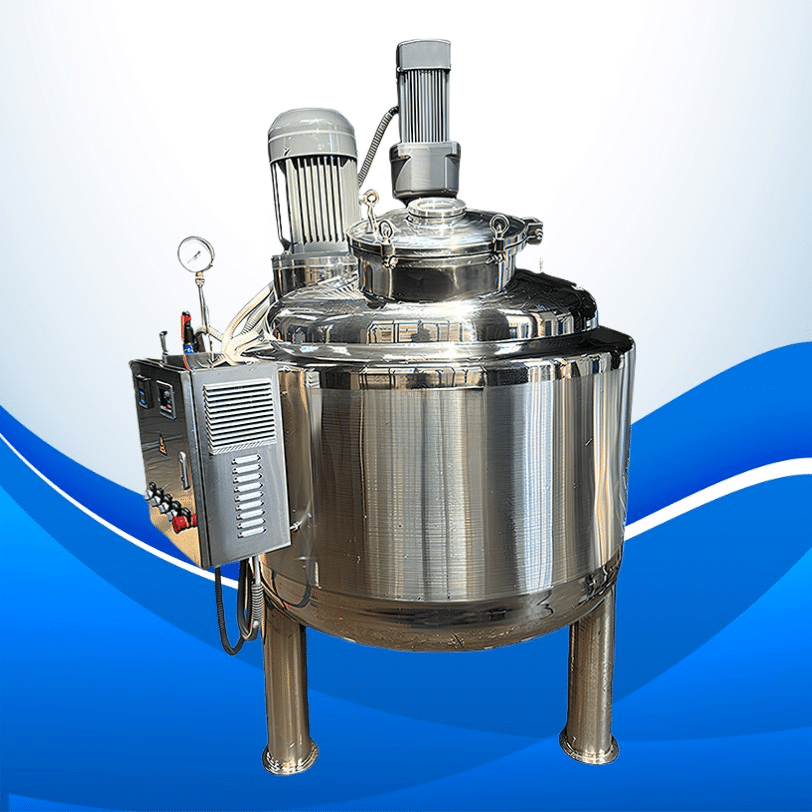

アジテーター

アジテーターは、反応器やタンク内の物質の混合、ブレンド、分散を支援し、良好な均質性を確保することで、製薬業界において重要な役割を果たしています。アジテーターは、この分野での迅速性により、様々な物質を一度に処理できるため効率的であり、それゆえ医薬品製造に携わるほとんどの企業で広く使用されています。

特徴と利点:

攪拌機にはいくつかの特徴がある。例えば、混合が行われた後の均一性を意味する一貫性、扱う粘度の幅の広さ、設計自体によって確保される耐久性、しかし、これらの機械が時折必要な最低限のメンテナンスでさえも効率的に作動することを考慮すると、信頼性も保証される。

攪拌機でよく見られる用途

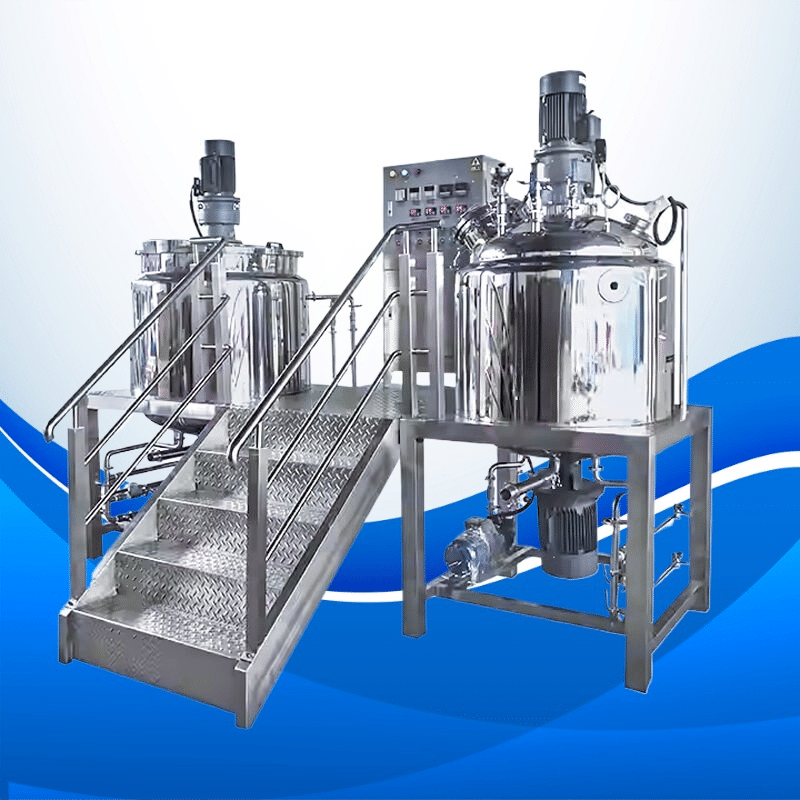

ミキサー

製薬業界ではブレンダーが使われている。これらの機械は化学薬品や原料をよく混ぜ合わせる。ブレンダーは混合、排出、洗浄のプロセスを改善します。製薬用ブレンダーは、通常のものとはデザインも機能も異なります。

特徴と利点

ブレンダーには、それを有利にするさまざまな特徴がある。ブレンダーは乾式、湿式どちらの混合物にも対応できる。ブレンダーは大規模な医薬品製造のニーズに対応できます。顆粒状の薬剤を効率的に混合します。ブレンダーは徹底した洗浄を行います。

代表的なアプリケーション

ブレンダーは製薬分野で複数の用途がある。製薬会社では、固形の粉体をミキサーで混ぜ合わせます。ブレンディングは、このタイプの機械で粒状の医薬品を調製するのに役立つだけでなく、経口または舌下で摂取されたときに同じ速度で溶けるように、さまざまな材料を均一にブレンドすることによって、錠剤やカプセルの製造をサポートします。製剤の均一化も、ミキサーを使用する理由のひとつです。

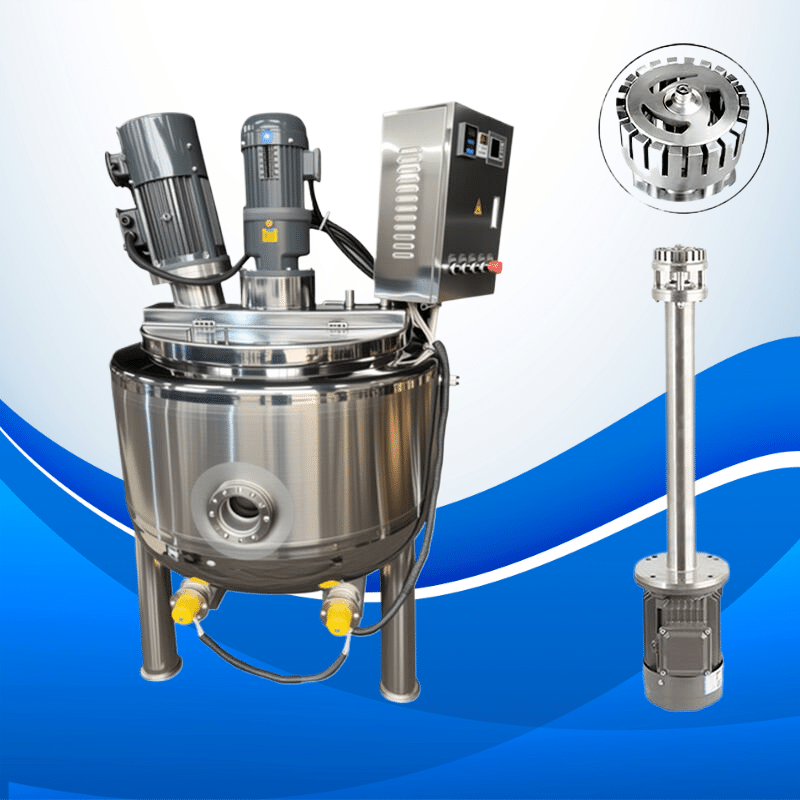

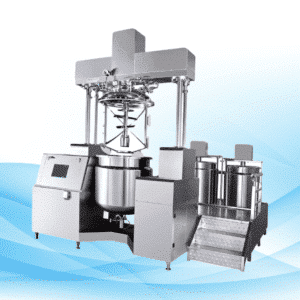

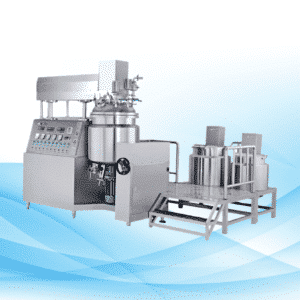

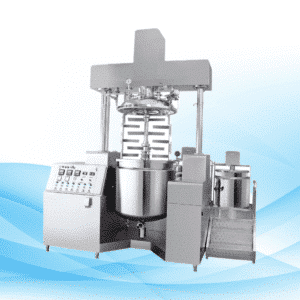

乳化剤

製薬業界においても、乳化剤は重要な役割を果たしている!乳化剤は、混じり合わない2つの液体を混ぜ合わせ、安定したエマルションを形成します。乳化剤は、有効成分が製品中に均一に分散されるようにすることで、これを実現します。これは、油性と水性のように性質が異なるために混ざりにくいものがあることを考えると、一貫性を保つために必要なことです。乳化剤のもう一つの有用性は、安定性を高めると同時に、使用する製剤の種類に応じて異なる感触を与えることができる点にある。例えば、クリームを濃厚にしながらも、必要に応じて皮膚表面部分に広がりやすくすることができる。医療の世界では、粘度や含水率などを変化させることにより、多様な化合物の製剤を安定化させることができるため、このような装置に大きく依存している。

乳化装置の特徴と利点

乳化装置

乳化装置には、最大限の性能を発揮するためのいくつかの優れた特徴が備わっている。効率的な油相混合能力、粒子径の縮小による薬剤の安定性の向上、不安定な化合物を分解してしまう運転中の低発熱率、設計上の特徴による洗浄の容易さなどである。

一般的な用途

乳化装置は製薬業界の様々な分野で使用されている。クリーム、ローション、その他同様の製品が乳化装置で作られ、懸濁液やシロップも乳化装置で調合される。また、エッセンシャルオイルを水とブレンドするなど、必要に応じて注射液を作ることもある。さらに、外用軟膏/ゲルは、異なる成分を含むにもかかわらず、安定した製剤を作ることができるため、この機械が使用される可能性がある。

結論

医薬品を製造する際には、正しい種類のミキサーを選ぶことが非常に重要です。適切な機械は、物事が効率的に行われ、製品の品質を向上させることを保証するのに役立ちます。ハイシアミキサーは、異なる粘度や密度を持つものを一緒に撹拌するのに適しています。超音波ハイシアミキサーは、粒子を小さくし、あまりにも良いそれらを乳化する。これらの方法は、医薬品を常に最高の状態に保つための鍵となります。しかし、どのような種類のミキサーを使用するかによって、生産速度を上げたり、バッチ間の均一性を遅くしたりすることができるので、安定した結果を求める製造業者にとっては、賢く選択することが重要であり、さもなければ、この業界の他の人からの基準を満たしていません。