Na produção de produtos farmacêuticos, os processos de mistura são muito importantes. Eles garantem que os produtos sejam de boa qualidade e consistentes. A homogeneidade e a uniformidade na indústria farmacêutica só podem ser alcançadas com o uso de equipamentos de mistura. Vale a pena observar que a uniformidade do conteúdo do medicamento é aprimorada pela mistura adequada, que também atende aos padrões estabelecidos por esse setor. Além de quebrar os materiais para aumentar a área de superfície, os misturadores farmacêuticos também desempenham outras funções, como os misturadores industriais, que garantem o rigor antes das etapas de produção, enquanto os misturadores de laboratório de qualidade alcançam a uniformidade independentemente da viscosidade ou do tamanho do lote usado durante a mistura. Portanto, a escolha certa deve ser feita com relação ao tipo mais adequado, dependendo dos resultados esperados, em que a eficiência não comprometa a eficácia.

Critérios para a escolha de equipamentos de mistura

Equipamento de mistura farmacêutica

Propriedades do material

Viscosidade e densidade

O processo de seleção do equipamento de mistura é muito afetado pelas propriedades do material, especialmente a viscosidade, que determina a facilidade com que o fluido passa por diferentes substâncias, exigindo, portanto, misturadores mais potentes para materiais de alta viscosidade. A densidade também afeta a energia necessária para misturá-los, portanto, os mais densos exigem dispositivos robustos.

Compatibilidade química

A compatibilidade química garante que não haja reações adversas entre os componentes que estão sendo misturados com as superfícies do equipamento ao entrarem em contato; caso contrário, pode ocorrer corrosão devido à combinação errada, levando à contaminação. Portanto, as seleções adequadas evitam que essas coisas aconteçam durante esse estágio.

Consistência desejada

Requisitos de homogeneidade

Homogeneidade refere-se à obtenção de uma situação em que todas as partes envolvidas se tornam semelhantes em natureza ou tipo depois de terem sido misturadas uniformemente, de modo que cada parte se pareça com qualquer outra parte da mesma coisa, também conhecida como distribuição uniforme entre os componentes, mas ainda mantendo a consistência intacta em todos os pontos da mistura. Isso só pode ser alcançado se os padrões específicos relativos à homogeneidade forem atendidos pelo(s) dispositivo(s) escolhido(s).

Distribuição do tamanho das partículas

A distribuição do tamanho das partículas tem um grande impacto na forma como a mistura ocorre, pois as partículas menores se misturam mais facilmente do que as maiores; portanto, o equipamento deve ser capaz de lidar com os tamanhos de partículas desejados de forma eficaz durante esse processo.

Escala de produção

Processamento em lote vs. contínuo

A escala de produção é outro fator que afeta o tipo de equipamento a ser usado. O processamento em lote é adequado para quantidades menores, enquanto o processamento contínuo lida com a fabricação em larga escala de forma conveniente.

Capacidade do equipamento

Para que as operações transcorram sem problemas, a capacidade do equipamento deve estar de acordo com os requisitos de produção; portanto, capacidades maiores acomodam volumes mais altos para garantir a eficiência em todo esse estágio.

Resultados da pesquisa

Pesquisas científicas indicam que há muitos fatores que afetam a seleção da tecnologia de mistura para produtos farmacêuticos, como densidade, tamanho da partícula e viscosidade, entre outros. Portanto, antes de se decidir por um tipo ou outro, seria melhor se esses fatores fossem levados em consideração durante a escolha do(s) dispositivo(s) apropriado(s) para essas aplicações, com base em evidências científicas disponíveis sobre o impacto das características do material na seleção do equipamento adequado usado na mistura de medicamentos.

Tipos de equipamentos de mistura na indústria farmacêutica

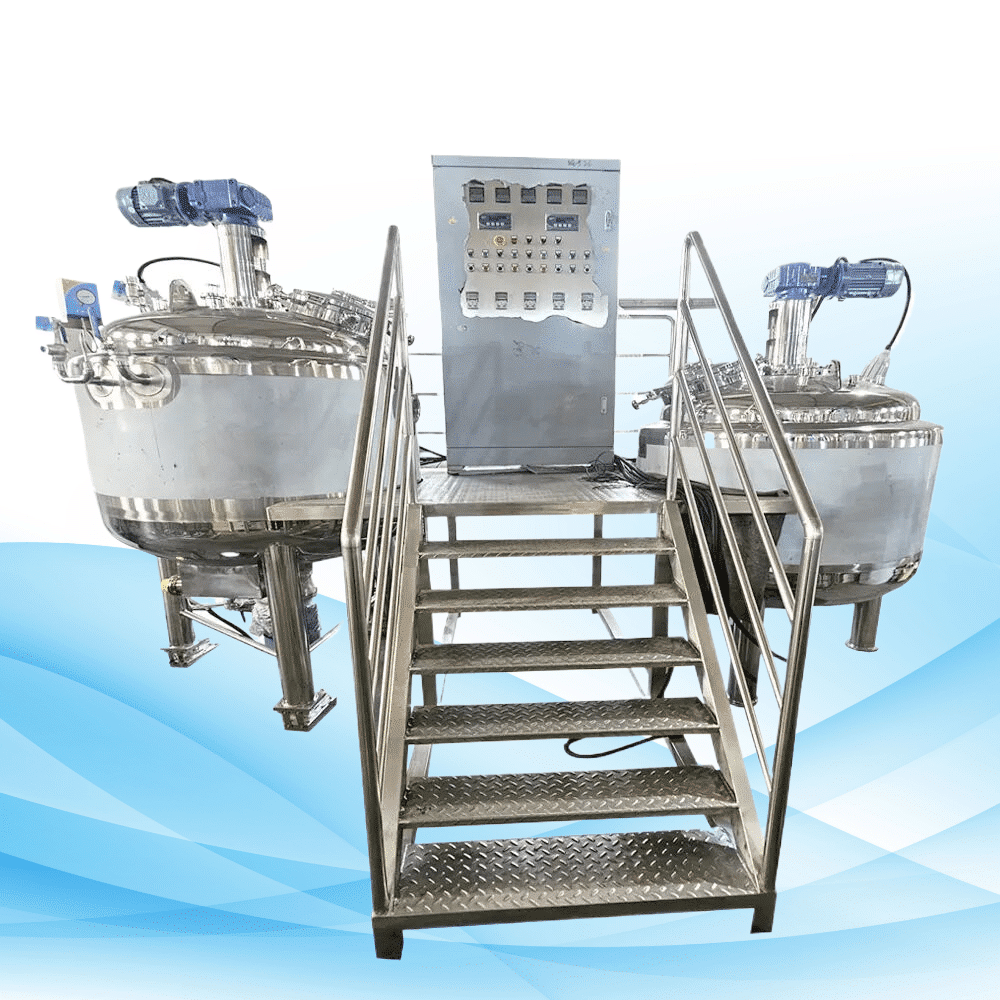

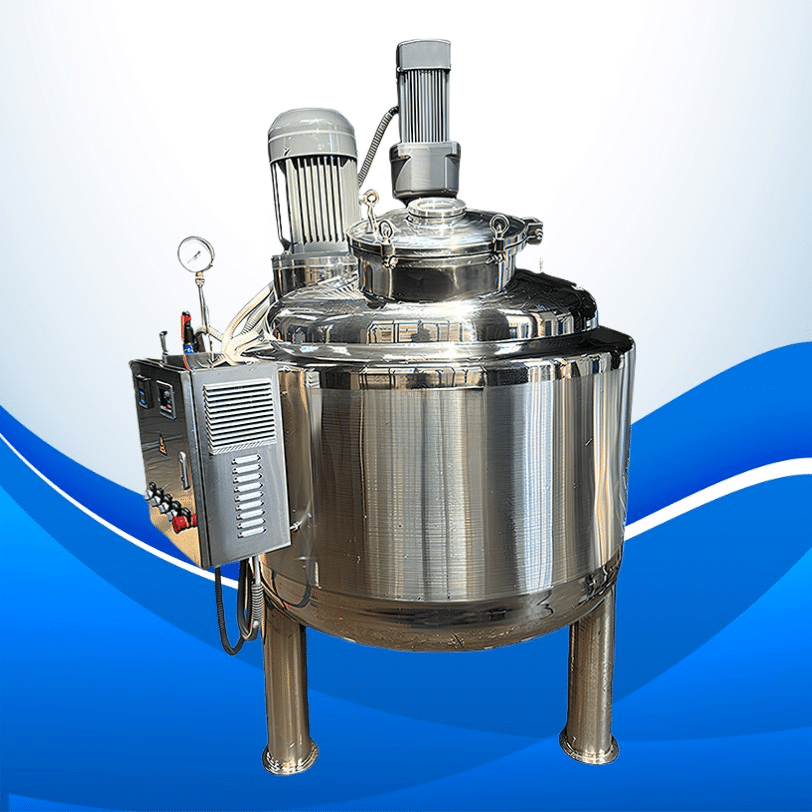

Agitadores

Os agitadores desempenham um papel fundamental na indústria farmacêutica, pois ajudam a misturar, combinar e dispersar materiais em reatores ou tanques, garantindo assim uma boa homogeneidade. Os agitadores são eficientes porque podem processar várias substâncias de uma só vez devido à sua rapidez nesse campo, sendo, portanto, amplamente utilizados pela maioria das empresas envolvidas na fabricação de medicamentos.

Recursos e vantagens:

Há vários recursos que acompanham os agitadores, como consistência, o que significa uniformidade após a mistura; uma ampla gama de viscosidades manipuladas; durabilidade garantida pelo próprio design, mas confiabilidade também garantida, considerando como essas máquinas operam de forma eficiente, mesmo com a menor manutenção necessária de tempos em tempos.

Aplicações comumente encontradas com agitadores

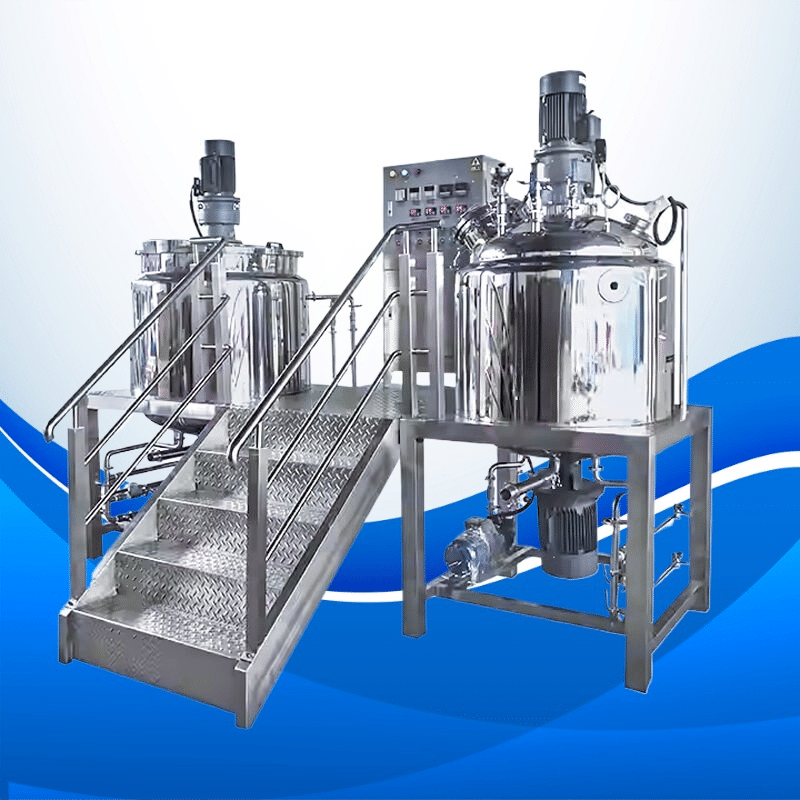

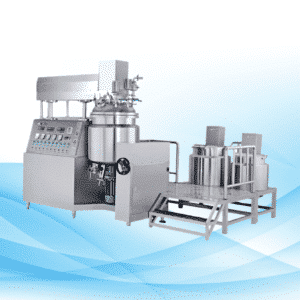

Liquidificadores

O setor farmacêutico utiliza liquidificadores. Essas máquinas misturam bem produtos químicos e ingredientes. Os misturadores melhoram os processos de mistura, descarga e limpeza. Os liquidificadores farmacêuticos têm design e função diferentes dos liquidificadores comuns.

Recursos e vantagens

Há muitos recursos diferentes dos liquidificadores que os tornam vantajosos. Eles podem lidar com misturas de materiais secos ou úmidos. Os misturadores podem atender às necessidades de fabricação de medicamentos em larga escala. Essas máquinas misturam medicamentos granulados com eficiência. Os misturadores proporcionam uma limpeza completa.

Aplicações típicas

Os misturadores têm vários usos no campo farmacêutico. Os pós sólidos são misturados pelas empresas farmacêuticas por meio de misturadores. A mistura ajuda a preparar medicamentos granulados nesse tipo de máquina, além de apoiar a produção de comprimidos e cápsulas por meio da mistura uniforme de vários materiais para que eles se dissolvam na mesma velocidade quando ingeridos por via oral ou sublingual. A obtenção de uniformidade entre as formulações de medicamentos seria outro motivo pelo qual se poderia usar um misturador durante a produção.

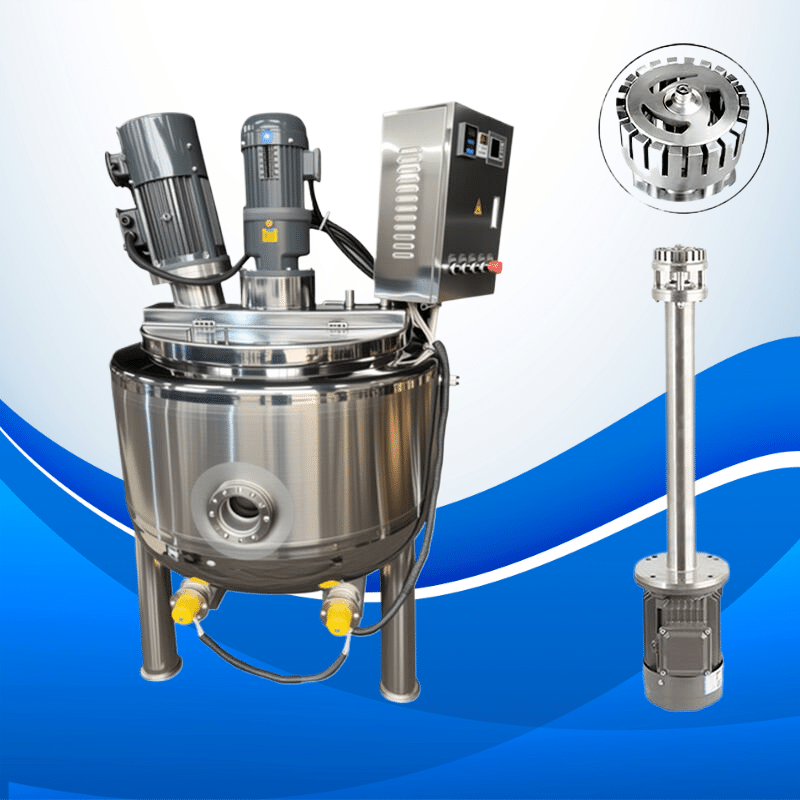

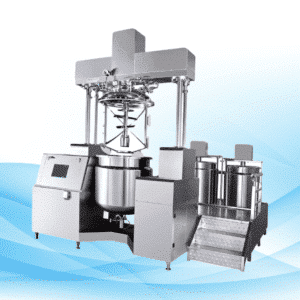

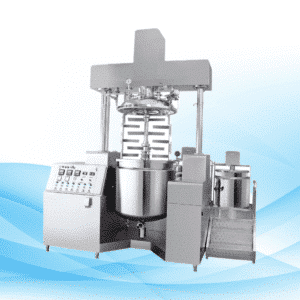

Emulsificantes

No setor farmacêutico, os emulsificantes também desempenham um papel importante! Os emulsificantes combinam dois líquidos imiscíveis para formar emulsões estáveis. Eles fazem isso garantindo que os ingredientes ativos sejam distribuídos uniformemente dentro dos produtos, o que é necessário para a consistência, considerando que algumas coisas podem não se misturar facilmente devido às suas diferentes propriedades, como oleosidade versus aguada. Outra utilidade dos emulsificantes está na sua capacidade de aumentar a estabilidade e, ao mesmo tempo, proporcionar texturas diferentes, dependendo do tipo de formulação com a qual está sendo usado - como tornar os cremes mais espessos, mas ainda assim facilmente espalháveis sobre as áreas da superfície da pele, quando necessário. O mundo da medicina depende muito desses dispositivos devido à sua capacidade de estabilizar diversas formulações de compostos por meio da alteração das viscosidades e dos níveis de conteúdo de água, entre outros fatores, permitindo, assim, a entrega eficaz aos tecidos-alvo sem comprometer o(s) efeito(s) terapêutico(s).

Características e benefícios dos dispositivos de emulsificação

Dispositivos de emulsificação

As unidades de emulsificação são equipadas com várias características importantes que garantem resultados de desempenho maximizados. Entre elas estão a capacidade eficiente de mistura da fase oleosa; a melhoria da estabilidade do medicamento por meio da redução do tamanho das partículas; as baixas taxas de geração de calor durante a operação que, de outra forma, degradariam os compostos lábeis; a facilidade de limpeza atribuída às suas características de projeto, entre outras.

Aplicações normalmente usadas para

Diferentes tipos de aparelhos de emulsificação são aplicados em várias áreas do setor farmacêutico. Cremes, loções e outros produtos similares podem ser feitos com eles, enquanto suspensões ou xaropes também são formulados por meio dessas máquinas. Às vezes, soluções injetáveis também podem precisar de criação, quando necessário, como a mistura de óleos essenciais com água. Além disso, pomadas/géis tópicos podem se beneficiar de seu uso devido à sua capacidade de criar formulações estáveis, mesmo que contenham ingredientes diferentes.

Conclusão

Ao fabricar medicamentos, é muito importante escolher o tipo correto de misturador. O maquinário certo ajuda a garantir que as coisas sejam feitas com eficiência e que a qualidade dos produtos seja melhorada. Os misturadores de alto cisalhamento são bons para misturar produtos com viscosidades ou densidades diferentes. Os misturadores ultrassônicos de alto cisalhamento tornam as partículas menores e também as emulsificam melhor. Esses métodos são fundamentais para garantir que os produtos farmacêuticos estejam sempre em seu melhor nível possível, sem falhas. No entanto, os tipos de misturadores usados podem acelerar a produção ou diminuir a uniformidade entre os lotes, por isso é importante que os fabricantes que desejam resultados consistentes escolham sabiamente, caso contrário não atenderão aos padrões de outros no setor.