Vários setores dependem de equipamentos de mistura para suas operações. Esses dispositivos ajudam a garantir que as substâncias sejam misturadas de maneira uniforme. Os equipamentos de mistura são usados pelos setores durante processos como emulsificação, homogeneização ou mistura, entre outros. Diferentes tipos de misturadores foram projetados para atender a diferentes necessidades industriais, desde aqueles que podem manusear pós secos até aqueles usados para misturar líquidos viscosos. Conhecer os diferentes tipos de misturadores disponíveis permitirá que as empresas otimizem seus processos de produção, pois produtos de boa qualidade resultam de ingredientes bem misturados.

Introdução ao equipamento de mistura

Definição e objetivo

O que é equipamento de mistura?

O equipamento de mistura refere-se a qualquer máquina ou ferramenta usada para combinar duas ou mais substâncias de modo que formem uma mistura uniforme. O objetivo dessas máquinas é obter consistência em termos de qualidade do produto durante todo o processo de fabricação. Eles incluem dispositivos como misturadores, emulsificadores e homogeneizadores, entre outros, cujas funções variam de acordo com os materiais que estão sendo tratados durante os estágios de produção em um setor. O projeto de misturadores considerando as várias aplicações para as quais eles podem ser necessários levou à existência de diversos tipos que podem atender a diferentes necessidades encontradas em vários setores.

Importância em aplicações industriais

Muitos processos industriais exigem uma mistura eficiente que garanta a distribuição uniforme dos ingredientes, melhorando assim os padrões de qualidade dos produtos e tornando-os também mais previsíveis. A uniformidade proporcionada por esse método melhora o desempenho dos produtos, satisfazendo ainda mais as expectativas dos clientes. Por isso, empresas de processamento de alimentos, farmacêuticas, químicas etc. dependem muito dessas máquinas. A mistura adequada de componentes leva a uma maior satisfação do cliente devido às funcionalidades aprimoradas do item. Além disso, ela também agiliza o trabalho, economizando tempo durante os processos de fabricação.

Categorias gerais

Misturadores de lotes

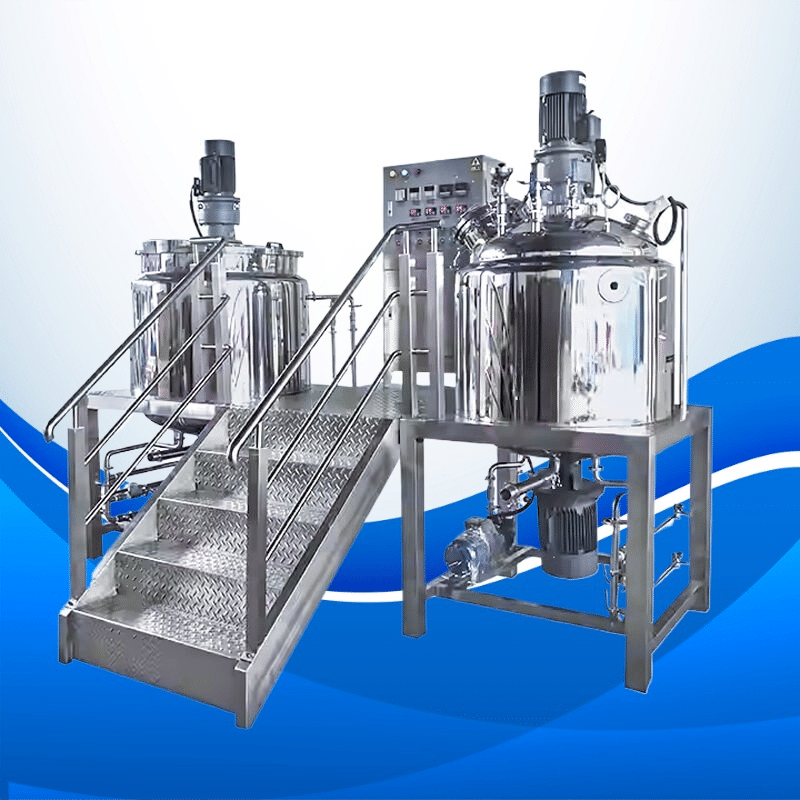

Misturadores de lotes

São máquinas que processam materiais em quantidades específicas de cada vez. Os operadores alimentam o misturador com uma determinada quantidade de substância até que a uniformidade desejada seja alcançada e, depois disso, eles param. Isso permite flexibilidade ao lidar com diferentes formulações. Os misturadores de lotes são frequentemente utilizados quando há necessidade de um controle preciso do tempo de mistura e das proporções dos ingredientes usados na fabricação de produtos. Isso os torna adequados para produções de pequena e média escala.

Misturadores contínuos

Eles funcionam continuamente, sem interrupções; os materiais entram no misturador por uma extremidade e saem como uma mistura homogênea na outra extremidade. Os misturadores contínuos podem ser usados em produções de grandes quantidades porque proporcionam resultados uniformes e exigem menos custos de mão de obra. Os misturadores contínuos são necessários durante os processos de fabricação que envolvem produtos de alto volume. Por exemplo, o projeto do misturador contínuo permite a utilização eficaz de matérias-primas no menor tempo possível, reduzindo, assim, o tempo de inatividade registrado nos setores de processamento de materiais.

Tipos de equipamentos de mistura

Misturadores mecânicos

Eles usam força mecânica para realizar a combinação entre diferentes substâncias com base em necessidades específicas. Os misturadores mecânicos têm fortes requisitos de agitação. Eles incluem agitadores e impulsores.

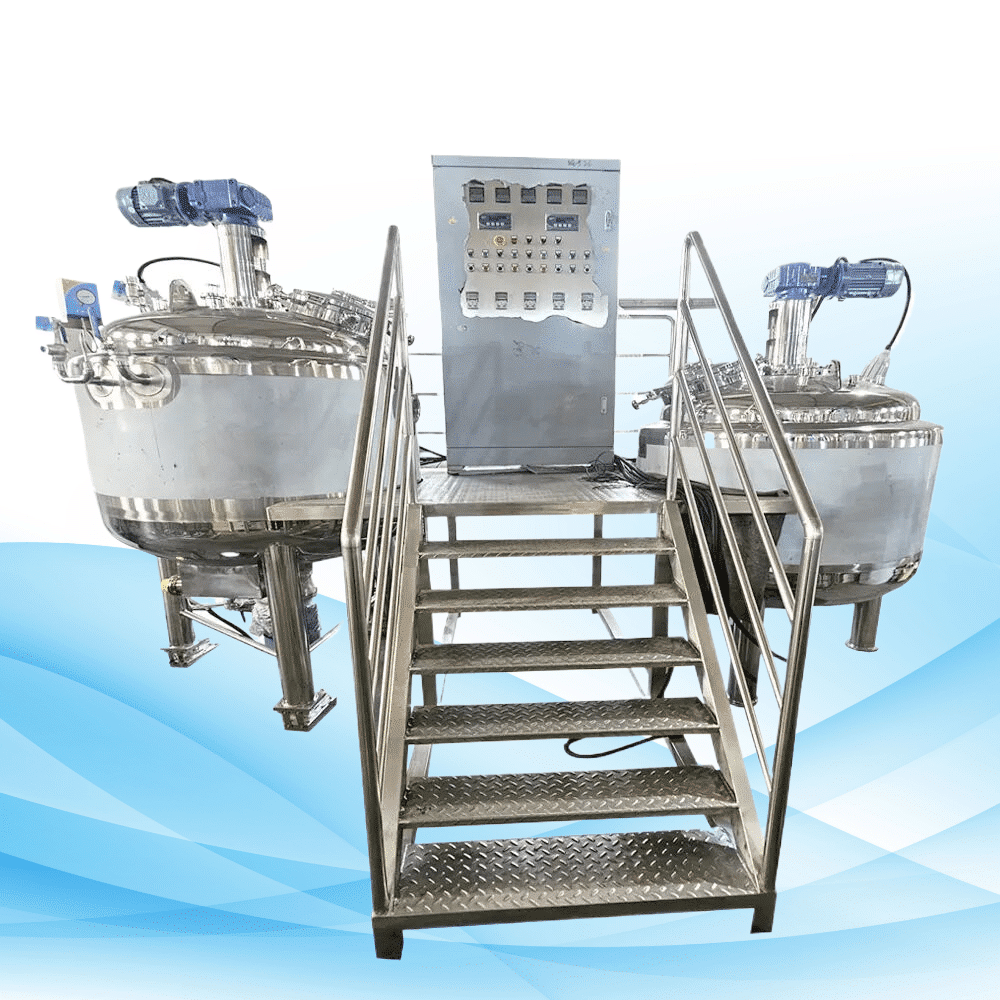

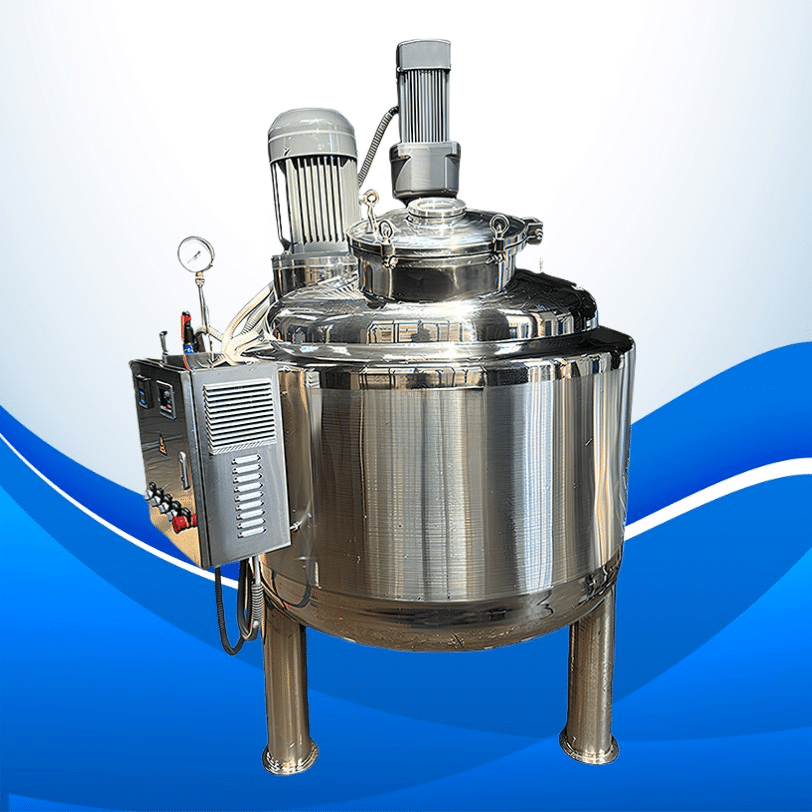

Agitadores

As indústrias criam movimento em um líquido usando agitadores durante o processo de mistura. Os agitadores garantem que todos os ingredientes sejam distribuídos de maneira uniforme. Existem vários tipos de projetos de agitadores que podem atender a requisitos específicos de mistura. Eles são amplamente aplicados na indústria farmacêutica ou no setor de processamento de alimentos, entre outros, onde os líquidos precisam ser misturados com gases ou outros líquidos.

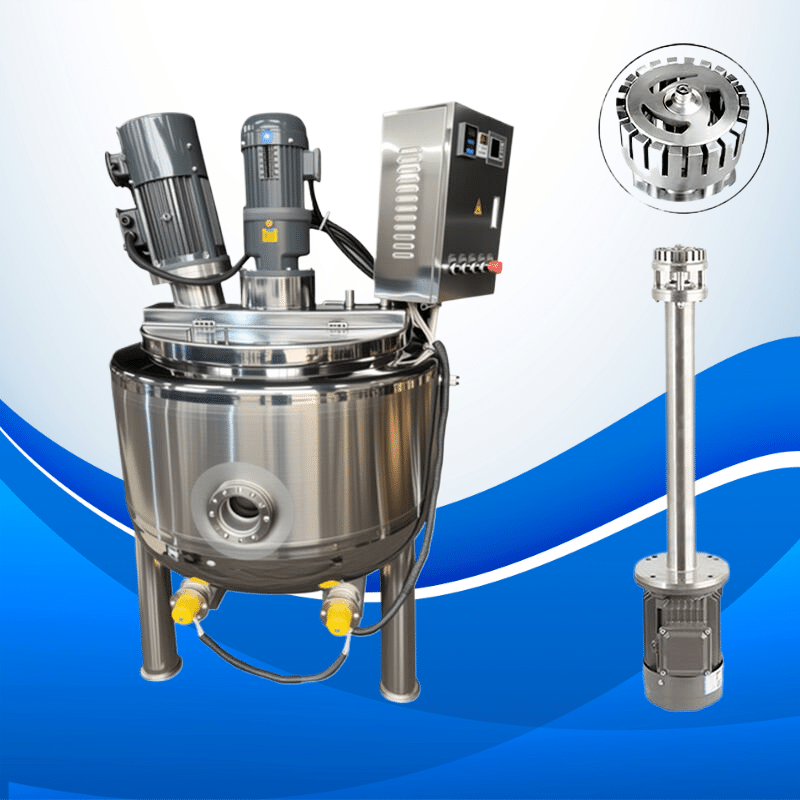

Impulsores

Os impulsores criam padrões de fluxo dentro do líquido de modo a atingir o nível necessário de mistura. Os impulsores funcionam melhor quando aplicados em tanques ou vasos cujo conteúdo deve ser completamente agitado. As diferentes configurações de impulsores dependem dos níveis de intensidade desejados durante as atividades de mistura, como transferência de calor, dispersão etc. A seleção do tipo de impulsor é fundamental para a obtenção de uma consistência confiável durante as operações industriais.

Misturadores estáticos

Eles não contêm partes móveis e, por isso, são chamados de misturadores estáticos, pois desempenham suas funções sem nenhum movimento físico. Os misturadores em linha e os misturadores sem movimento se enquadram nessa categoria.

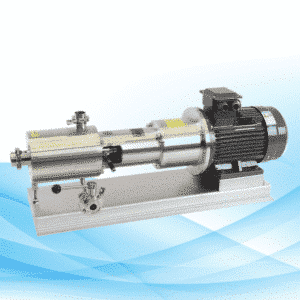

Misturadores em linha

Misturadores em linha

Os fluidos são misturados enquanto continuam fluindo pelos tubos graças à ação dos misturadores em linha. A turbulência criada pelo projeto do misturador em linha aumenta a eficácia da mistura. Quando a operação contínua é necessária, os misturadores em linha oferecem bom desempenho com pouco consumo de energia. A mistura de produtos químicos e a confiabilidade do tratamento de águas residuais são alcançadas pelo uso de misturadores em linha durante a duração dessas tarefas.

Misturadores Motionless

Dentro de um tubo, os misturadores sem movimento são capazes de realizar a mistura por meio de componentes estáticos. Os misturadores sem movimento foram projetados de forma a permitir uma mistura eficiente. Entre as funções executadas por esses misturadores estão a homogeneização e a emulsificação. Isso os torna adequados para aplicações em que o espaço é limitado. Além disso, eles oferecem operação livre de manutenção.

Misturadores especiais

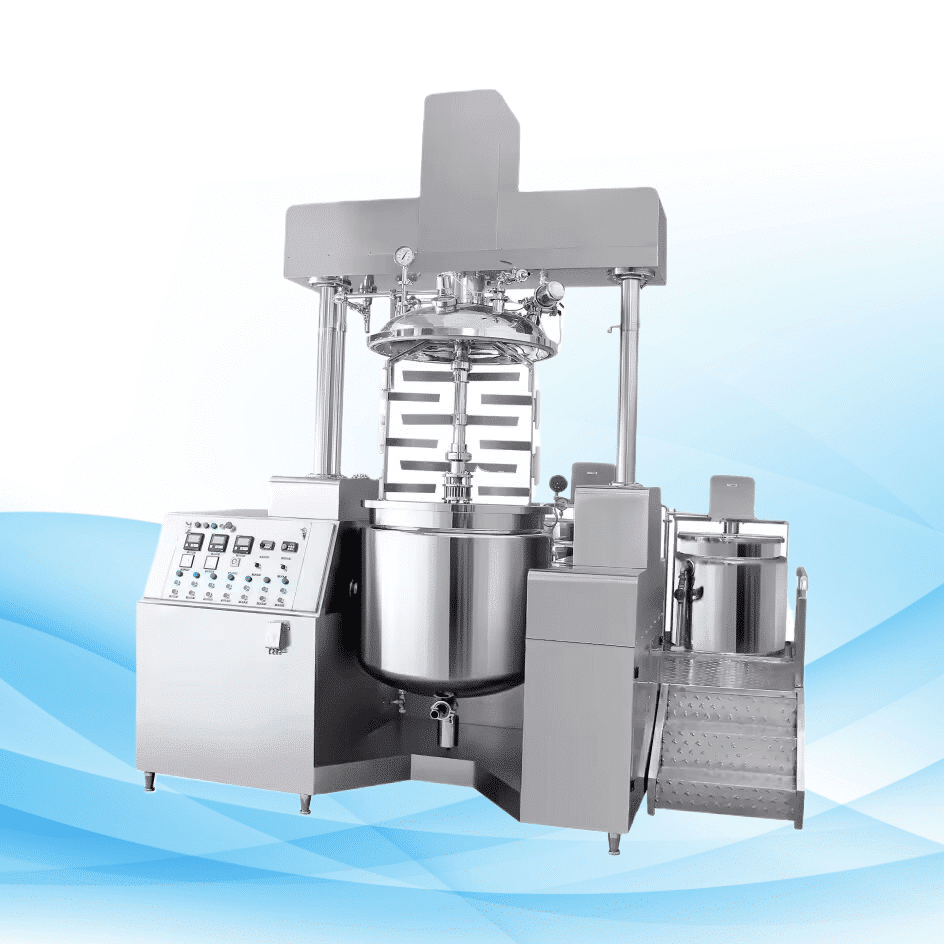

Os misturadores especiais abordam desafios específicos encontrados durante o processo de mistura. Eles consistem em tipos como misturadores de alto cisalhamento ou misturadores planetários.

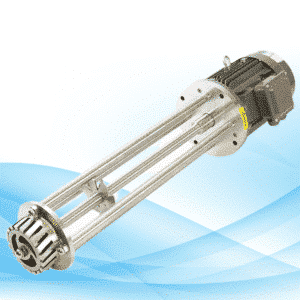

Misturadores de alto cisalhamento

Misturadores de alto cisalhamento

Os misturadores de alto cisalhamento geram forças fortes usadas na mistura. Essas forças podem atuar em substâncias com diferentes densidades e viscosidades, o que os torna ideais para essa finalidade. Outra área em que eles têm bom desempenho é a emulsificação e a dispersão de tarefas durante os processos de produção. Além disso, muitos setores usam a fabricação de cremes, entre outras coisas, como loções, devido à sua capacidade de fazer isso de forma eficaz, garantindo a obtenção de textura uniforme e estabilidade.

Misturadores planetários

Os materiais misturados com misturadores planetários são completamente misturados de maneira uniforme devido ao seu design, que oferece cobertura suficiente da área de superfície necessária para uma ação de mistura completa entre as partículas resultantes dos diferentes níveis de viscosidade do material envolvido. Esse tipo de misturador é bom para controlar a precisão da mistura quando se trabalha em aplicações que mais precisam disso, ou seja, na indústria de fabricação de massas, em que quantidades precisas devem ser medidas com exatidão todas as vezes antes de serem misturadas em um lote, garantindo assim resultados consistentes sempre, apesar das flutuações experimentadas durante processos difíceis como esse.

Vantagens e desafios

Misturadores mecânicos

Vantagens

Os misturadores mecânicos proporcionam benefícios significativos em várias aplicações industriais, pois permitem mais controle sobre o processo do que qualquer outro tipo até o momento. De fato, alguns especialistas argumentam que não existe outro tipo capaz de oferecer melhores resultados de forma consistente em diferentes setores sem comprometer qualquer outra coisa necessária ao longo do caminho, como a versatilidade. Muitas empresas confiam neles apenas porque esse motivo economiza muito dinheiro que seria gasto na compra de novos misturadores para cada local de trabalho específico que, de qualquer forma, precisaria de outros mais versáteis; essas unidades podem trabalhar com diferentes materiais graças à flexibilidade de seu projeto. No entanto, o mais importante (e talvez não surpreendente) é que os misturadores mecânicos aceleram a produção ao reduzir o tempo necessário durante os estágios de processamento, aumentando também os níveis gerais de eficiência. Além disso, eles são muito fáceis de limpar.

Desafios

Há vários desafios associados à operação de misturadores mecânicos. Em primeiro lugar, a manutenção pode se tornar um problema, especialmente quando se trata de sistemas de grande escala, uma vez que os custos de substituição de peças defeituosas podem exceder as estimativas orçamentárias esperadas, levando, assim, ao aumento das despesas operacionais. Em segundo lugar, ruídos e vibrações podem ser produzidos durante o processo de trabalho, mas isso pode ser facilmente resolvido com a instalação de medidas adequadas de isolamento e amortecimento nas áreas em que essas máquinas operam ou perto de equipamentos sensíveis que podem ser afetados negativamente por eles se não forem gerenciados adequadamente a tempo. Em terceiro lugar, há uma alta taxa de consumo de energia quando comparada a outros tipos disponíveis, portanto, é necessário considerar cuidadosamente os processos de seleção, pois alguns setores têm fontes de energia limitadas e também limitações de espaço.

Misturadores estáticos

Vantagens

Uma característica exclusiva de todos os misturadores estáticos é a capacidade de aplicação contínua do processo, independentemente de usarem elementos dinâmicos ou imóveis, o que significa que não há peças móveis envolvidas e, portanto, ocorre menos desgaste durante longos períodos, resultando em uma frequência reduzida necessária para fins de manutenção. Outra vantagem importante oferecida por esse tipo é a mistura eficiente obtida sem o uso de muita energia, já que a maioria dos projetos se baseia no aumento da velocidade do fluxo enquanto mantém a queda de pressão constante em todo o comprimento do dispositivo, conforme mostrado abaixo: ΔP = ηQ/J, em que ΔP representa a queda de pressão, η é a viscosidade dinâmica do fluido que está sendo misturado, Q representa a taxa de fluxo volumétrico através do misturador, enquanto J denota a área de superfície apresentada por unidade de volume ocupada dentro de um determinado plano de seção transversal perpendicular à direção tomada ao longo de seu eixo; portanto, conclui-se que tamanhos maiores produzem melhores resultados devido ao aumento das oportunidades de contato oferecidas entre os diferentes componentes presentes em vários pontos do sistema em consideração.

Desafios

No entanto, há alguns cenários em que os misturadores estáticos podem enfrentar desafios.

As máquinas misturadoras são muito essenciais em diferentes setores. Elas oferecem várias soluções por meio de misturadores mecânicos, misturadores estáticos e misturadores especializados. Todos esses tipos de equipamentos misturadores atendem a necessidades industriais distintas. O vigor da ação de mistura é o que diferencia os misturadores mecânicos dos outros, enquanto os processos contínuos são mais adequados para os misturadores estáticos. Por outro lado, os desafios exclusivos de mistura só podem ser resolvidos por misturadores especiais. É preciso saber onde se deseja usá-lo antes de escolher uma máquina misturadora, pois sua seleção depende apenas desse fator, considerando que há muitas máquinas desse tipo disponíveis atualmente. O tipo de material e a escala de produção, entre outros aspectos, devem ser considerados pelas indústrias ao selecionar essas máquinas porque, sem eles, nunca haverá eficiência nos processos ou mesmo produtos de boa qualidade.