Diversi settori si affidano alle apparecchiature di miscelazione per le loro operazioni. Questi dispositivi aiutano a garantire che le sostanze siano mescolate in modo uniforme. Le apparecchiature di miscelazione sono utilizzate dalle industrie durante processi come l'emulsionamento, l'omogeneizzazione o la miscelazione. Sono stati progettati diversi tipi di miscelatori per soddisfare le diverse esigenze industriali, da quelli in grado di gestire polveri secche a quelli utilizzati per miscelare liquidi viscosi. Conoscere i diversi tipi di miscelatori disponibili consentirà alle aziende di ottimizzare i loro processi produttivi, poiché i prodotti di buona qualità derivano da ingredienti ben miscelati.

Introduzione alle apparecchiature di miscelazione

Definizione e scopo

Che cos'è l'attrezzatura di miscelazione?

Le apparecchiature di miscelazione si riferiscono a qualsiasi macchinario o strumento utilizzato per combinare due o più sostanze in modo da formare una miscela uniforme. Lo scopo di queste macchine è quello di ottenere un prodotto omogeneo in termini di qualità durante l'intero processo di produzione. Comprendono dispositivi come frullatori, emulsionatori e omogeneizzatori, tra gli altri, le cui funzioni variano a seconda dei materiali trattati durante le fasi di produzione all'interno di un'industria. Progettare i miscelatori tenendo conto delle varie applicazioni per cui possono essere richiesti ha portato ad avere diversi tipi che possono soddisfare le diverse esigenze riscontrate in vari settori.

Importanza nelle applicazioni industriali

Molti processi industriali richiedono una miscelazione efficiente che garantisca una distribuzione uniforme degli ingredienti, migliorando gli standard di qualità dei prodotti e rendendoli più prevedibili. L'uniformità ottenuta con questo metodo migliora le prestazioni dei prodotti, soddisfacendo ancora di più le aspettative dei clienti. Per questo motivo, le aziende alimentari, farmaceutiche, chimiche, ecc. fanno grande affidamento su queste macchine. Una corretta miscelazione dei componenti porta a una maggiore soddisfazione del cliente grazie alle migliori funzionalità degli articoli. Inoltre, velocizza il lavoro e fa risparmiare tempo durante i processi di produzione.

Categorie generali

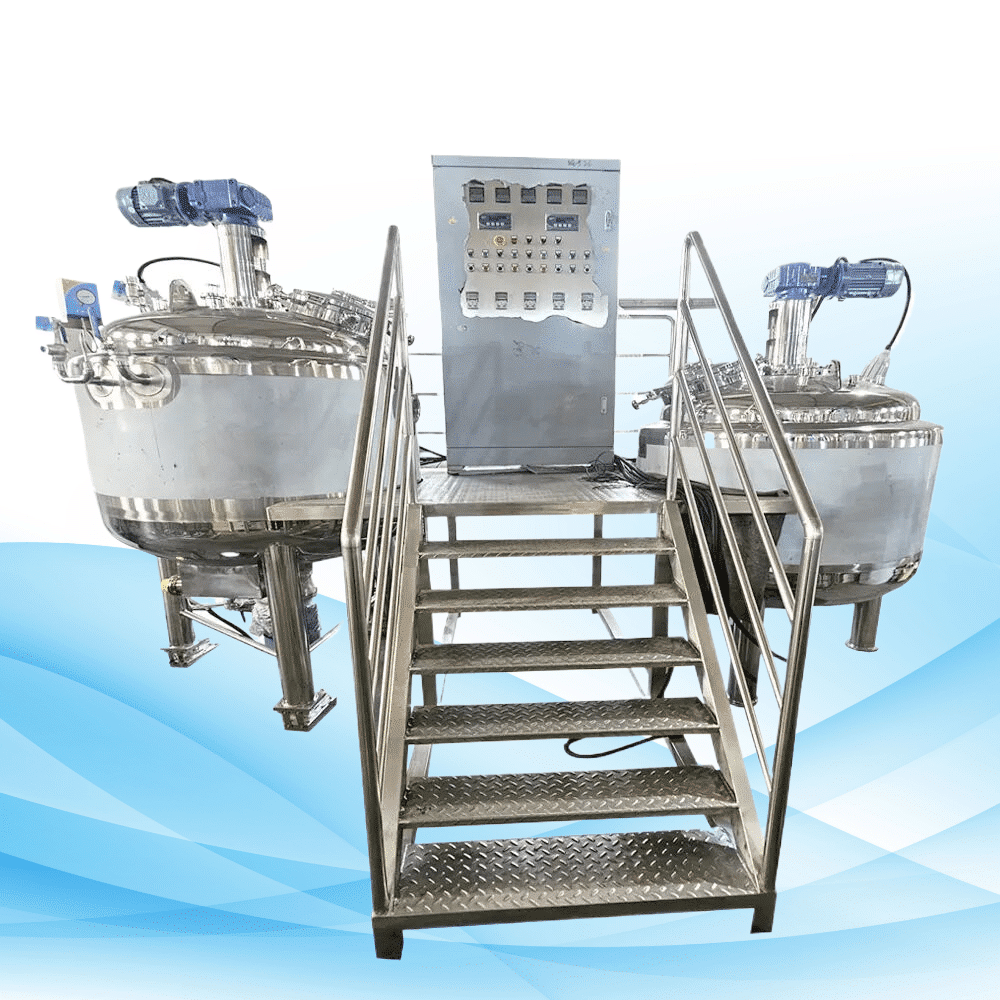

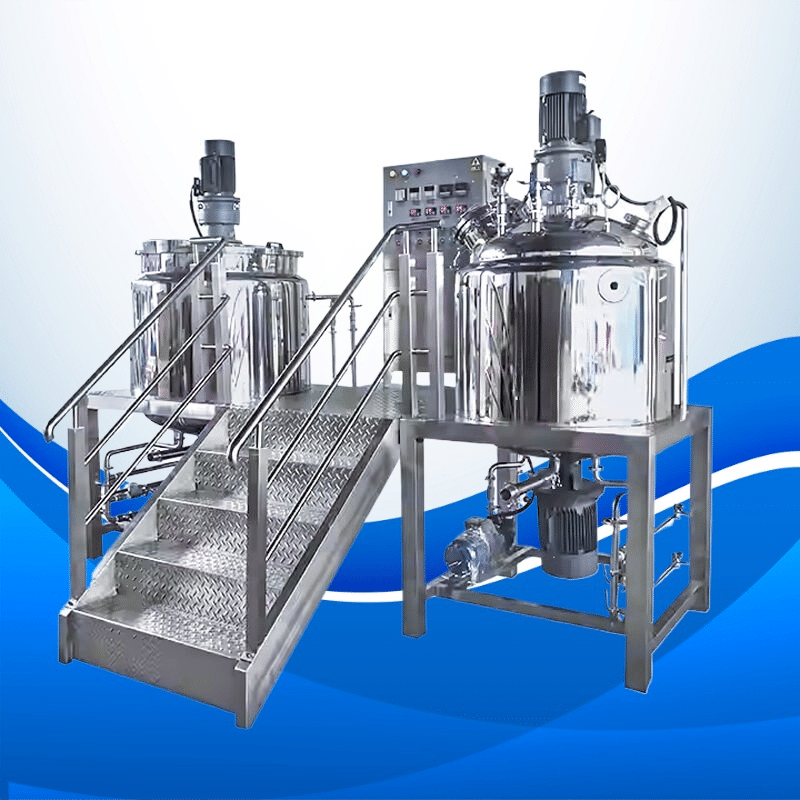

Miscelatori a batch

Miscelatori a batch

Si tratta di macchine che lavorano materiali in quantità specifiche alla volta. Gli operatori alimentano il miscelatore con una certa quantità di sostanza fino a raggiungere l'uniformità desiderata, dopodiché si fermano. Ciò consente una certa flessibilità nel trattare diverse formulazioni. I miscelatori a lotti sono spesso utilizzati quando è necessario un controllo accurato dei tempi di miscelazione e dei rapporti tra gli ingredienti utilizzati nella realizzazione dei prodotti. Questo li rende adatti a produzioni di piccole e medie dimensioni.

Miscelatori continui

Lavorano ininterrottamente senza interruzioni; i materiali entrano nel miscelatore da un'estremità e ne escono come miscela omogenea da un'altra estremità. I miscelatori continui possono essere utilizzati per produzioni di grandi quantità, perché forniscono una produzione uniforme e richiedono meno costi di manodopera. I miscelatori continui sono necessari durante i processi di produzione che coinvolgono prodotti ad alto volume. Ad esempio, il design del mescolatore continuo consente di utilizzare efficacemente le materie prime nel più breve tempo possibile, riducendo così i tempi di inattività nelle industrie di lavorazione dei materiali.

Tipi di apparecchiature di miscelazione

Miscelatori meccanici

Utilizzano la forza meccanica per combinare sostanze diverse in base a esigenze specifiche. I miscelatori meccanici hanno forti requisiti di agitazione. Comprendono agitatori e giranti.

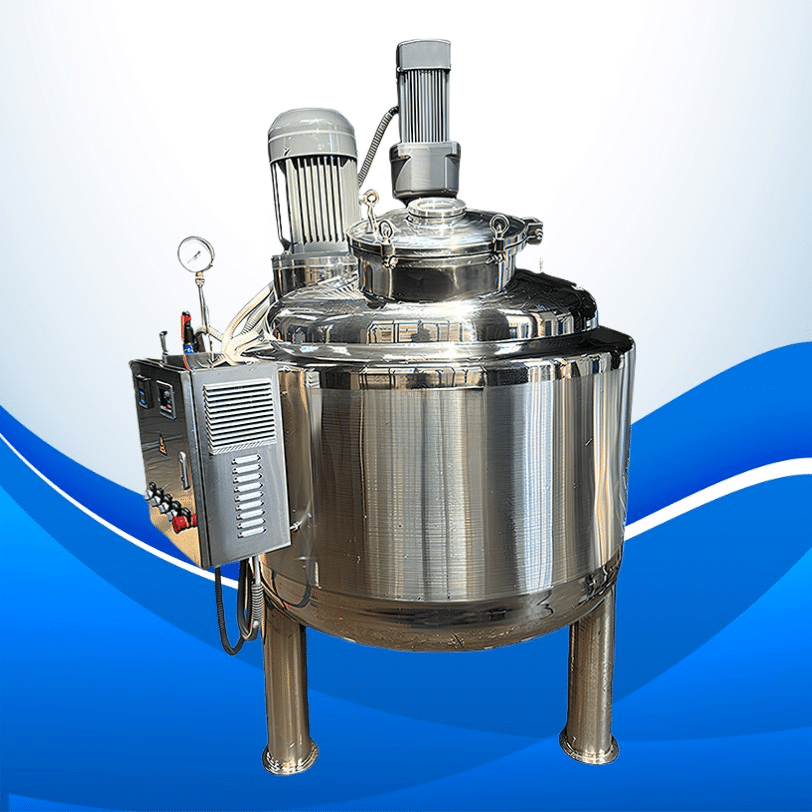

Agitatori

Le industrie creano movimento all'interno di un liquido utilizzando agitatori durante il processo di miscelazione. Gli agitatori garantiscono una distribuzione uniforme di tutti gli ingredienti. Esistono vari tipi di agitatori in grado di soddisfare requisiti specifici di miscelazione. Sono ampiamente applicati nell'industria farmaceutica o nel settore alimentare, tra gli altri, dove i liquidi devono essere miscelati con gas o altri liquidi.

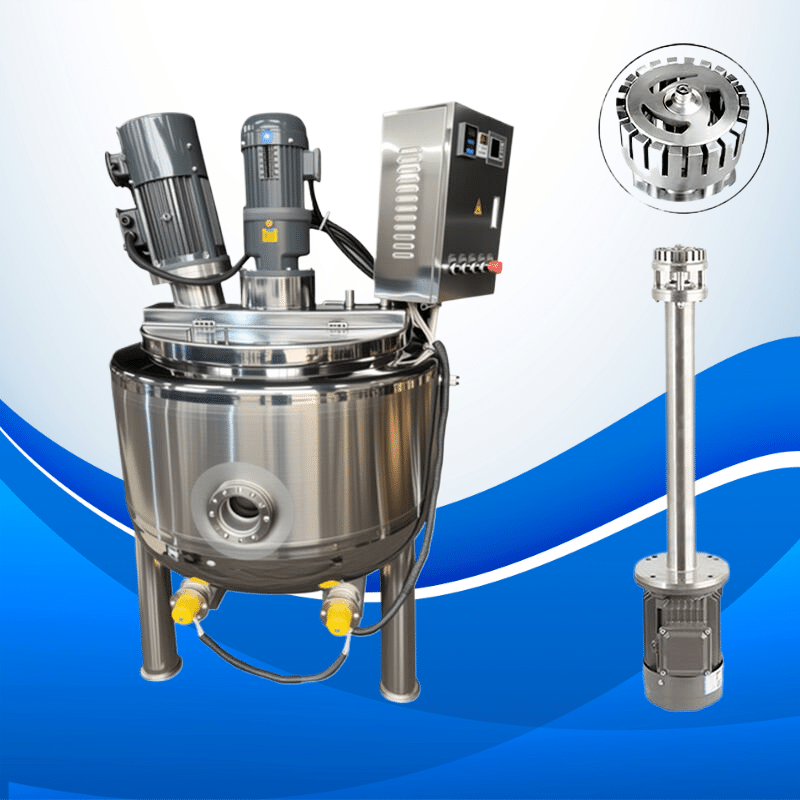

Giranti

Le giranti creano modelli di flusso all'interno del liquido in modo da ottenere il livello di miscela desiderato. Le giranti funzionano al meglio quando vengono utilizzate in serbatoi o recipienti il cui contenuto deve essere sottoposto a un'agitazione completa. Le diverse configurazioni delle giranti dipendono dai livelli di intensità desiderati durante le attività di miscelazione, come il trasferimento di calore, la dispersione, ecc. La scelta del tipo di girante è fondamentale per ottenere una consistenza affidabile durante le operazioni industriali.

Miscelatori statici

Non contenendo parti in movimento, sono detti miscelatori statici poiché svolgono le loro funzioni senza alcun movimento fisico. Rientrano in questa categoria i miscelatori in linea e i miscelatori senza movimento.

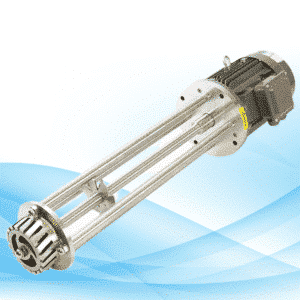

Miscelatori in linea

Miscelatori in linea

I fluidi vengono miscelati mentre continuano a scorrere nei tubi grazie all'azione dei miscelatori in linea. La turbolenza creata dal design del miscelatore in linea aumenta l'efficacia della miscelazione. Quando è necessario un funzionamento continuo, i miscelatori in linea offrono buone prestazioni con un consumo energetico ridotto. La miscelazione di prodotti chimici e l'affidabilità del trattamento delle acque reflue si ottengono con l'uso dei miscelatori in linea per tutta la durata di tali attività.

Miscelatori immobili

All'interno di una provetta, i miscelatori immobili sono in grado di ottenere la miscelazione attraverso componenti statici. I miscelatori sono stati progettati in modo da consentire una miscelazione efficiente. Tra le funzioni svolte da questi miscelatori vi sono l'omogeneizzazione e l'emulsionamento. Questo li rende adatti alle applicazioni in cui lo spazio è limitato. Inoltre, offrono un funzionamento esente da manutenzione.

Miscelatori speciali

I miscelatori speciali affrontano sfide specifiche incontrate durante il processo di miscelazione. Si tratta di tipi come i miscelatori ad alto taglio o i miscelatori planetari.

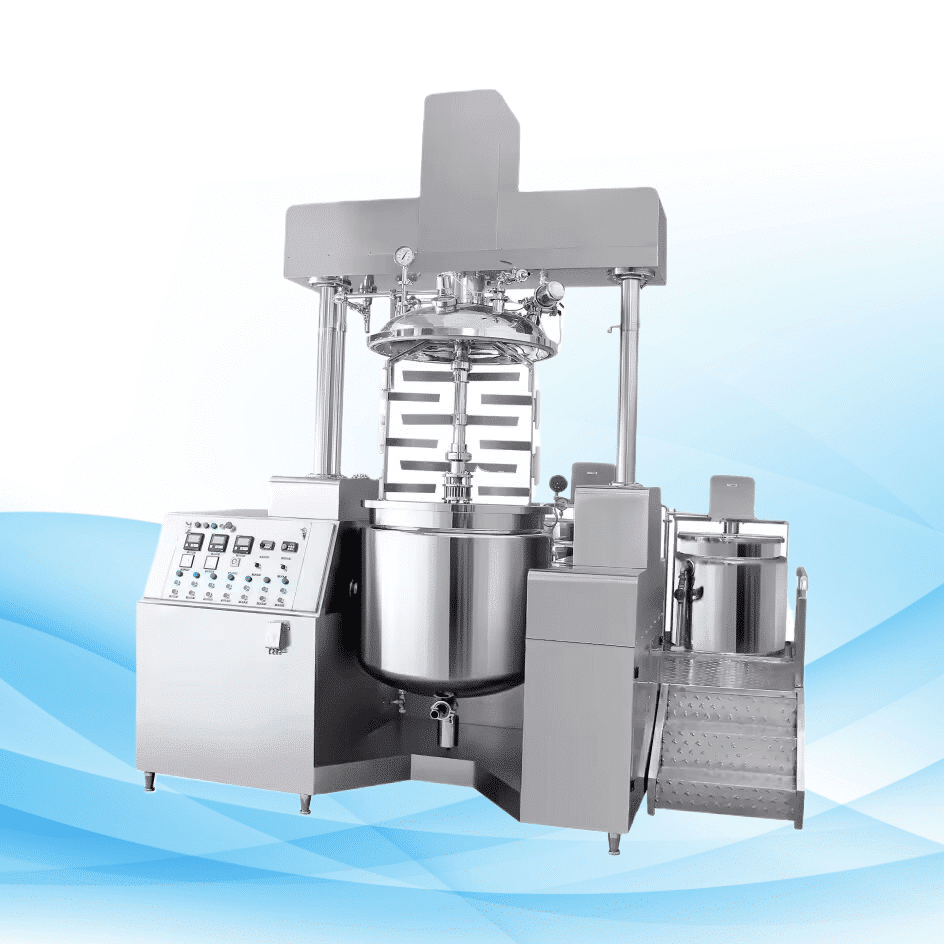

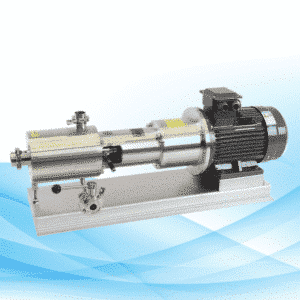

Miscelatori ad alto taglio

Miscelatori ad alto taglio

I miscelatori ad alto taglio generano forti forze utilizzate per la miscelazione. Queste forze possono agire su sostanze con densità e viscosità diverse, rendendoli ideali per questo scopo. Un'altra area in cui si comportano bene è quella dell'emulsione e della dispersione durante i processi di produzione. Inoltre, molte industrie utilizzano le creme per la produzione di prodotti come le lozioni, grazie alla loro capacità di agire in modo efficace, garantendo al tempo stesso una consistenza uniforme e la stabilità.

Miscelatori planetari

I materiali miscelati con i mescolatori planetari vengono amalgamati in modo uniforme grazie al loro design che offre una copertura di superficie sufficiente per un'azione di miscelazione completa tra le particelle derivanti dai diversi livelli di viscosità dei materiali coinvolti. Questo tipo di miscelatore è ottimo per controllare l'accuratezza della miscelazione quando si lavora su applicazioni che ne hanno più bisogno, come ad esempio l'industria degli impasti, dove è necessario misurare con precisione quantità precise ogni volta prima di essere miscelate in un lotto, assicurando così risultati sempre coerenti nonostante le fluttuazioni che si verificano durante processi difficili come questo.

Vantaggi e sfide

Miscelatori meccanici

Vantaggi

I miscelatori meccanici offrono vantaggi significativi in varie applicazioni industriali, in quanto consentono un maggiore controllo sul processo rispetto a qualsiasi altro tipo di miscelatore. In effetti, alcuni esperti sostengono che non esiste un altro tipo di miscelatore in grado di offrire risultati migliori in modo coerente in diversi settori industriali, senza compromettere altre caratteristiche necessarie, come la versatilità. Molte aziende si affidano a queste macchine solo perché questo motivo consente di risparmiare molto denaro, altrimenti speso per l'acquisto di nuovi mescolatori per ogni specifico cantiere che avrebbe comunque bisogno di mescolatori più versatili; queste unità possono lavorare con materiali diversi grazie alla loro flessibilità progettuale. Ma soprattutto (e forse non è una sorpresa), i miscelatori meccanici accelerano la produzione riducendo i tempi delle fasi di lavorazione, aumentando così anche i livelli di efficienza complessiva. Inoltre, sono molto facili da pulire.

Sfide

Il funzionamento dei miscelatori meccanici presenta diverse sfide. In primo luogo, la manutenzione può diventare un problema, soprattutto quando si tratta di sistemi su larga scala, poiché i costi di sostituzione delle parti guaste potrebbero superare le stime di budget previste, portando così a un aumento delle spese operative. In secondo luogo, durante il processo di lavoro si possono produrre rumore e vibrazioni, ma questo problema può essere facilmente affrontato attraverso l'installazione di misure di isolamento e smorzamento adeguate all'interno delle aree in cui queste macchine operano o in prossimità di apparecchiature sensibili che potrebbero risentirne negativamente se non gestite correttamente in tempo. In terzo luogo, il consumo di energia è elevato rispetto ad altri tipi di macchine disponibili, per cui è necessaria un'attenta considerazione durante i processi di selezione, poiché alcune industrie hanno fonti di energia limitate e anche limitazioni di spazio.

Miscelatori statici

Vantaggi

Una caratteristica unica di tutti i miscelatori statici è la capacità di applicare il processo in modo continuo, indipendentemente dal fatto che utilizzino elementi immobili o dinamici, il che significa che non sono coinvolte parti in movimento e che quindi si verifica una minore usura per lunghi periodi, con conseguente riduzione della frequenza necessaria per la manutenzione. Un altro importante vantaggio offerto da questa tipologia è l'efficiente miscelazione ottenuta senza l'impiego di molta energia, poiché la maggior parte dei progetti si basa sull'aumento della velocità del flusso mantenendo costante la caduta di pressione sulla lunghezza del dispositivo, come mostrato di seguito: ΔP = ηQ/J dove ΔP indica la caduta di pressione, η è la viscosità dinamica del fluido da miscelare insieme a Q che rappresenta la portata volumetrica attraverso il miscelatore mentre J denota l'area superficiale presentata per unità di volume occupata all'interno di un determinato piano trasversale perpendicolare alla direzione presa lungo il suo asse; ne consegue che dimensioni maggiori producono risultati migliori grazie alle maggiori opportunità di contatto offerte tra i diversi componenti presenti in vari punti del sistema in esame.

Sfide

Tuttavia, ci sono alcuni scenari in cui i miscelatori statici possono incontrare delle difficoltà.

Le macchine miscelatrici sono essenziali in diversi settori. Offrono varie soluzioni attraverso miscelatori meccanici, statici e specializzati. Tutti questi tipi di miscelatori rispondono a esigenze industriali diverse. Il vigore dell'azione di miscelazione è ciò che distingue i miscelatori meccanici dagli altri, mentre i processi continui sono più adatti ai miscelatori statici. Le sfide di miscelazione uniche, invece, possono essere gestite solo da miscelatori speciali. Prima di scegliere un miscelatore, è necessario sapere dove si intende utilizzarlo, poiché la sua selezione dipende solo da questo fattore, considerando che oggi sono disponibili molte macchine di questo tipo. Il tipo di materiale e la scala di produzione, tra gli altri fattori, devono essere presi in considerazione dalle industrie quando scelgono queste macchine, perché senza di essi non ci sarà mai efficienza nei processi e nemmeno prodotti di buona qualità.