İlaç üretiminde karıştırma işlemleri çok önemlidir. Ürünlerin kaliteli ve tutarlı olmasını sağlarlar. İlaç endüstrisindeki homojenlik ve tekdüzelik ancak karıştırma ekipmanı kullanılarak elde edilebilir. İlaç içeriği homojenliğinin, bu sektör tarafından belirlenen standartları da karşılayan uygun karıştırma ile geliştirildiğini belirtmek gerekir. Farmasötik karıştırıcılar, yüzey alanını artırmak için malzemeleri parçalamanın yanı sıra, üretim adımlarından önce eksiksizliği sağlayan endüstriyel karıştırıcılar gibi başka işlevleri de yerine getirirken, kaliteli laboratuvar karıştırıcıları, karıştırma sırasında kullanılan viskozite veya parti boyutundan bağımsız olarak homojenlik sağlar. Bu nedenle, verimliliğin etkinlikten ödün vermeyeceği beklenen sonuçlara bağlı olarak hangi tipin en uygun olduğu konusunda doğru seçim yapılmalıdır.

Karıştırma Ekipmanı Seçme Kriterleri

Farmasötik Karıştırma Ekipmanları

Malzeme Özellikleri

Viskozite ve Yoğunluk

Karıştırma ekipmanı seçim süreci malzeme özelliklerinden, özellikle de akışkanın farklı maddelerden ne kadar kolay aktığını belirleyen viskoziteden büyük ölçüde etkilenir, bu nedenle yüksek viskoziteli malzemeler için daha güçlü karıştırıcılar gerekir. Yoğunluk aynı zamanda bunları karıştırmak için gereken enerjiyi de etkiler, dolayısıyla daha yoğun olanlar daha sağlam cihazlar gerektirir.

Kimyasal Uyumluluk

Kimyasal uyumluluk, ekipman yüzeyleriyle temas ettikten sonra karıştırılan bileşenler arasında olumsuz reaksiyonların olmamasını sağlar; aksi takdirde, yanlış kombinasyon nedeniyle korozyon meydana gelebilir ve kirlenmeye yol açabilir. Dolayısıyla, doğru seçimler bu aşamada bu tür şeylerin olmasını önler.

İstenen Tutarlılık

Homojenlik Gereklilikleri

Homojenlik, her bir parçanın aynı şey içindeki diğer herhangi bir parça gibi görünmesi için eşit şekilde harmanlandıktan sonra ilgili tüm parçaların doğası veya türü bakımından benzer hale geldiği, aksi takdirde bileşenler arasında eşit dağılım olarak bilinen, ancak yine de karışım boyunca her noktada tutarlılığın bozulmadığı bir duruma ulaşmayı ifade eder. Bu ancak homojenlikle ilgili belirli standartların seçilen cihaz(lar) tarafından karşılanması halinde elde edilebilir.

Partikül Boyutu Dağılımı

Partikül boyutu dağılımının karıştırmanın gerçekleşme şekli üzerinde büyük bir etkisi vardır, çünkü daha küçük partiküller daha büyük olanlardan daha kolay karışır; bu nedenle, ekipman bu işlem sırasında istenen partikül boyutlarını etkili bir şekilde işleyebilmelidir.

Üretim Ölçeği

Kesikli ve Sürekli İşleme

Üretim ölçeği, ne tür ekipman kullanılacağını etkileyen bir diğer faktördür. Kesikli işleme daha küçük miktarlar için uygunken, sürekli işleme büyük ölçekli üretimle uygun şekilde ilgilenir.

Ekipman Kapasitesi

Operasyonların herhangi bir aksaklık olmadan sorunsuz bir şekilde yürütülebilmesi için ekipman kapasitesinin üretim gereklilikleriyle iyi bir şekilde eşleşmesi gerekir; bu nedenle, bu aşamada verimliliği sağlamak için daha büyük kapasiteler daha yüksek hacimleri karşılar.

Araştırma Bulguları

Bilimsel araştırmalar, farmasötikler için karıştırma teknolojisi seçimini etkileyen yoğunluk, partikül boyutu ve viskozite gibi birçok faktör olduğunu göstermektedir. Bu nedenle, bir tür veya diğerine karar vermeden önce, ilaçların karıştırılmasında kullanılan uygun ekipmanın seçimine yönelik malzeme özelliklerinin etkisine ilişkin mevcut bilimsel kanıtlara dayanarak bu tür uygulamalar için uygun cihaz (lar) ın seçimi sırasında bunların dikkate alınması daha iyi olacaktır.

İlaç Endüstrisinde Karıştırma Ekipmanı Türleri

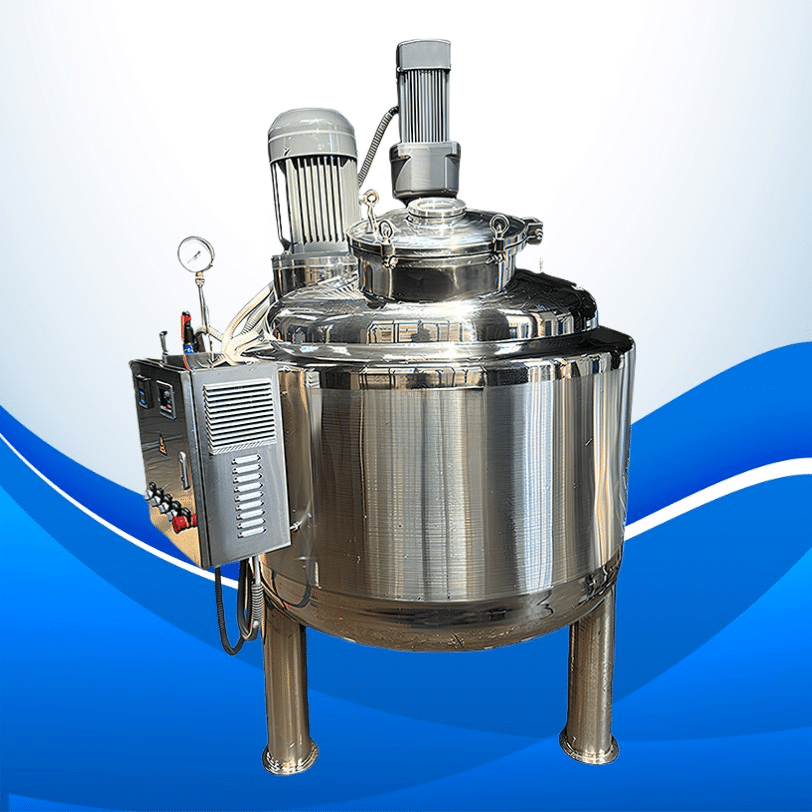

Karıştırıcılar

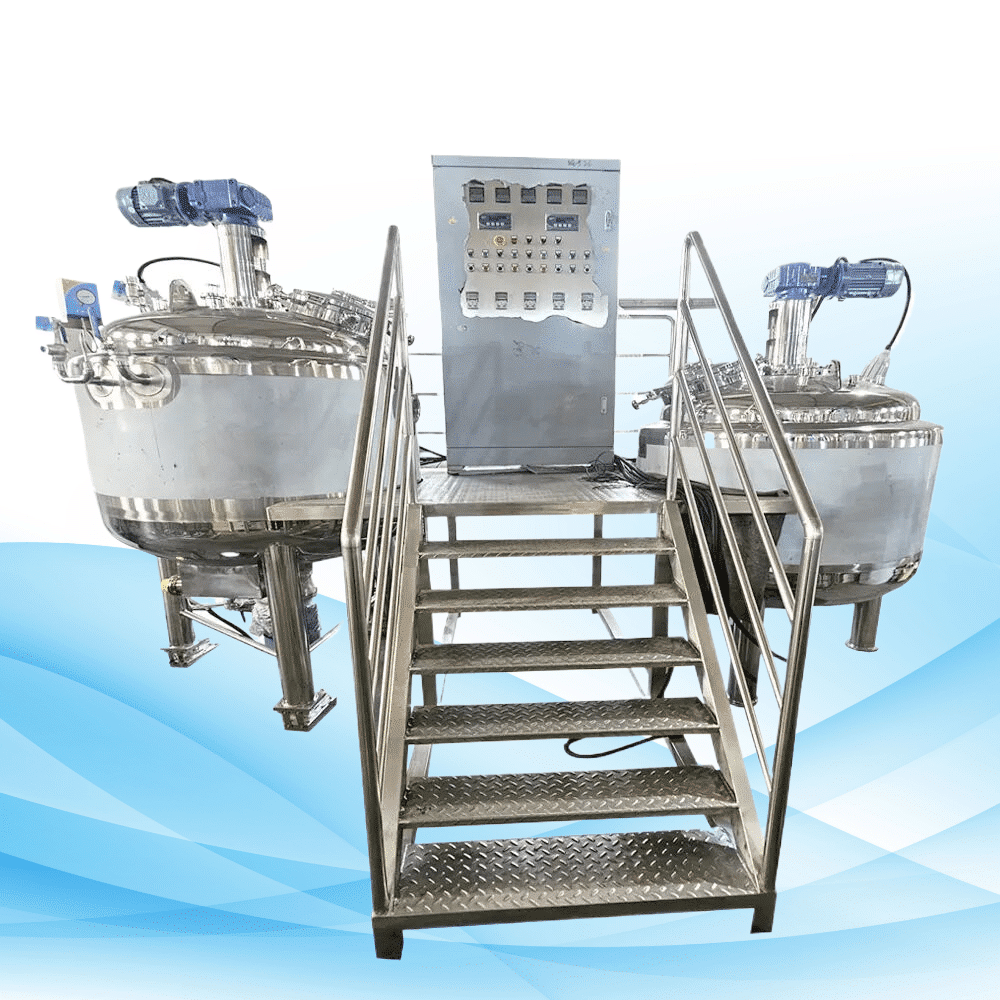

Karıştırıcılar, malzemelerin reaktörlerde veya tanklarda karıştırılmasına, harmanlanmasına ve dağıtılmasına yardımcı olarak ilaç endüstrisinde kritik bir rol oynar ve böylece iyi bir homojenlik elde edilmesini sağlar. Karıştırıcılar, bu alandaki hızları nedeniyle çeşitli maddeleri aynı anda işleyebildikleri için etkilidir, bu nedenle ilaç üretiminde yer alan çoğu şirket tarafından yaygın olarak kullanılmaktadır.

Özellikler ve Avantajlar:

Karıştırıcılarla birlikte gelen çeşitli özellikler vardır; tutarlılık, yani karıştırma gerçekleştikten sonra tekdüzelik; işlenen çok çeşitli viskoziteler; tasarımın kendisi aracılığıyla sağlanan dayanıklılık, ancak bu makinelerin zaman zaman gereken en az bakımla bile nasıl verimli çalıştığı göz önüne alındığında güvenilirlik de garanti edilir.

Karıştırıcılarla Yaygın Olarak Bulunan Uygulamalar

Karıştırıcılar

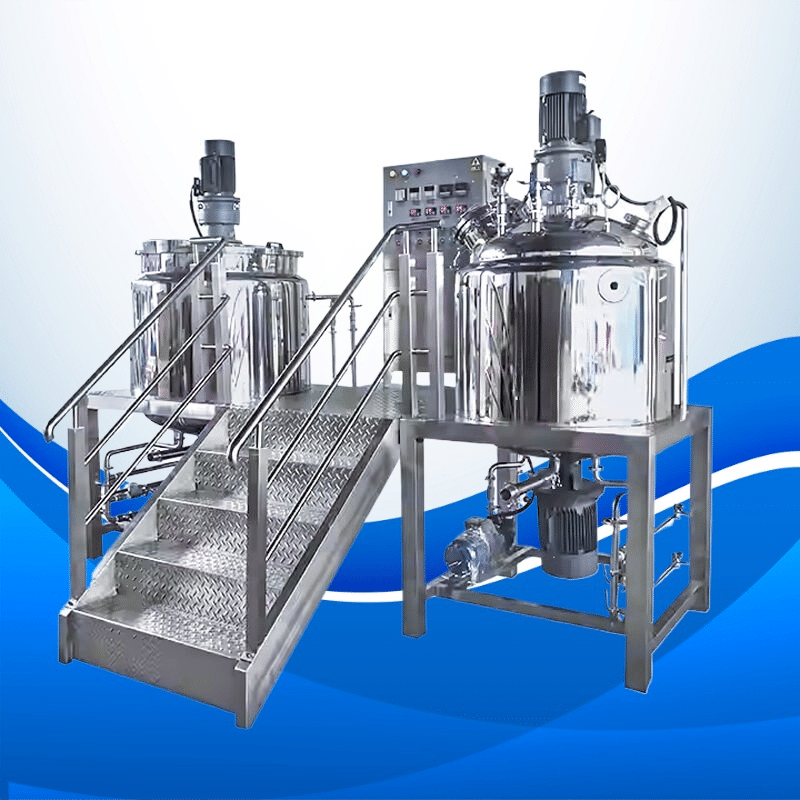

İlaç endüstrisi karıştırıcılar kullanır. Bu makineler kimyasalları ve malzemeleri iyi bir şekilde karıştırır. Karıştırıcılar karıştırma, boşaltma ve temizleme süreçlerini iyileştirir. Farmasötik karıştırıcılar tasarım ve işlev bakımından normal olanlardan farklıdır.

Özellikler ve Avantajlar

Karıştırıcıları avantajlı kılan birçok farklı özellik vardır. Hem kuru hem de ıslak malzeme karışımlarını işleyebilirler. Karıştırıcılar büyük ölçekli ilaç üretim ihtiyaçlarını karşılayabilir. Bu makineler granül ilaçları verimli bir şekilde karıştırır. Karıştırıcılar tarafından kapsamlı bir temizlik sağlanır.

Tipik Uygulamalar

Karıştırıcıların farmasötik alanda birçok kullanım alanı vardır. Katı tozlar, ilaç şirketleri tarafından karıştırıcılar kullanılarak birbirine karıştırılır. Karıştırma, bu makine tipinde granül ilaçların hazırlanmasına yardımcı olur ve çeşitli malzemeleri homojen bir şekilde karıştırarak tablet ve kapsül üretimini destekler, böylece ağızdan veya dil altından alındığında aynı oranda çözülürler. İlaç formülasyonları arasında homojenlik sağlamak, üretim sırasında bir blender kullanılmasının bir başka nedeni olabilir.

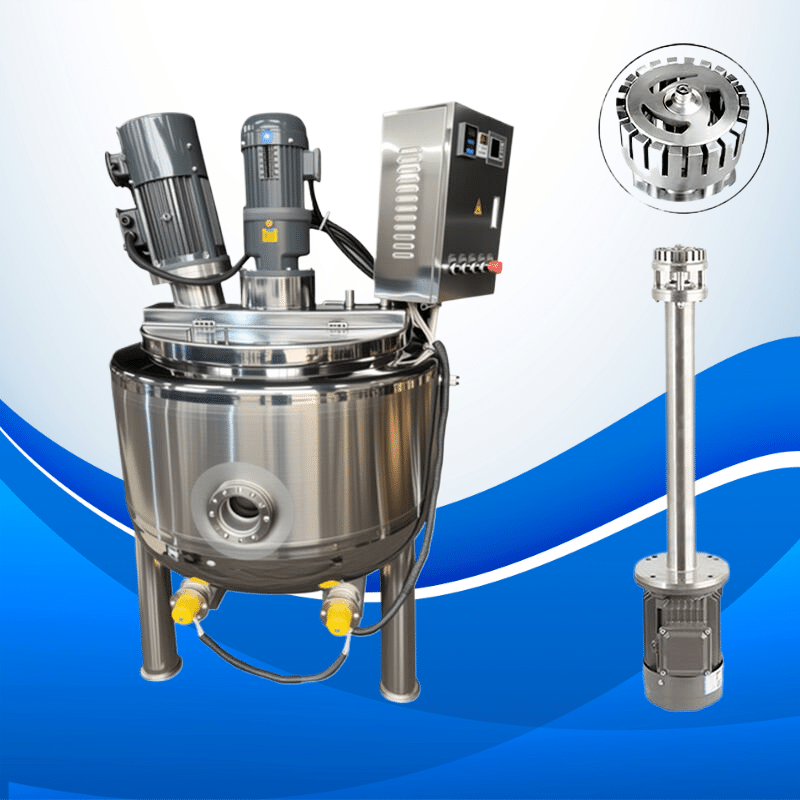

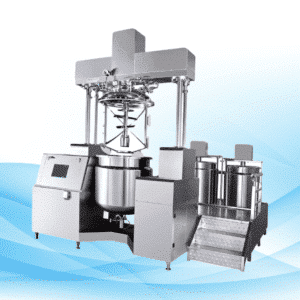

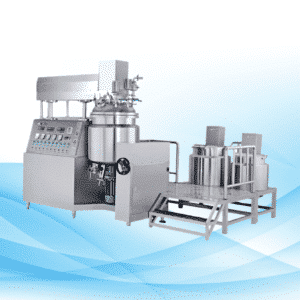

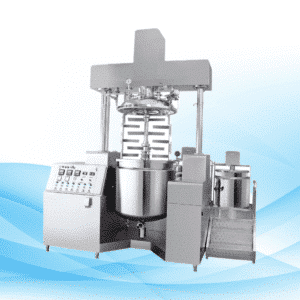

Emülgatörler

İlaç endüstrisinde de emülgatörler önemli bir rol oynamaktadır! Emülgatörler iki karışmayan sıvıyı birleştirerek kararlı emülsiyonlar oluşturur. Bunu, aktif bileşenlerin ürünler içinde eşit bir şekilde dağılmasını sağlayarak yaparlar; bu da, bazı şeylerin yağlılık ve sululuk gibi farklı özellikleri nedeniyle nasıl kolayca karışamayacağı düşünüldüğünde tutarlılık için gereklidir. Emülgatörlerin kullanışlılığıyla ilgili bir başka husus da, ne tür bir formülasyonla kullanıldığına bağlı olarak farklı dokular verirken stabiliteyi artırma yeteneklerinde yatmaktadır - kremleri daha kalın hale getirmek, ancak gerektiğinde cilt yüzey alanlarına kolayca yayılabilir hale getirmek gibi. Tıp dünyası, diğer faktörlerin yanı sıra viskoziteleri ve su içeriği seviyelerini değiştirerek çeşitli bileşik formülasyonlarını stabilize etme kabiliyetleri nedeniyle bu cihazlara büyük ölçüde güvenmektedir; böylece terapötik etkilerden ödün vermeden hedef dokulara etkili bir şekilde iletilmesini sağlar.

Emülsifikasyon Cihazlarının Özellikleri ve Faydaları

Emülsifikasyon Cihazları

Emülsifikasyon üniteleri, performans sonuçlarının en üst düzeye çıkarılmasını sağlayan çeşitli belirgin özelliklerle donatılmıştır. Bunlar arasında verimli yağ fazı karıştırma yetenekleri; partikül boyutunun küçültülmesi yoluyla iyileştirilmiş ilaç stabilitesi; çalışma sırasında aksi takdirde kararsız bileşikleri bozacak düşük ısı üretim oranları; diğerlerinin yanı sıra tasarım özelliklerine atfedilen temizleme kolaylığı yer alır.

Tipik Olarak Kullanılan Uygulamalar

Farklı türde emülsifikasyon aparatları ilaç endüstrisinin çeşitli alanlarında uygulama alanı bulmaktadır. Kremler, losyonlar ve diğer benzer ürünler bunlar kullanılarak yapılabilirken, süspansiyonlar veya şuruplar da bu makineler aracılığıyla formüle edilir. Bazen uçucu yağların suyla karıştırılması gibi gerekli durumlarda enjekte edilebilir solüsyonların da oluşturulması gerekebilir. Ayrıca, topikal merhemler/jeller, tamamen farklı bileşenler içermelerine rağmen stabil formülasyonlar oluşturma yetenekleri nedeniyle kullanımlarından faydalanabilir.

Sonuç

İlaç üretirken doğru mikser türünü seçmek çok önemlidir. Doğru makine, işlerin verimli bir şekilde yapılmasını ve ürünlerin kalitesinin artırılmasını sağlamaya yardımcı olur. Yüksek parçalayıcı mikserler, farklı viskozitelere veya yoğunluklara sahip şeyleri karıştırmada iyidir. Ultrasonik yüksek parçalayıcı karıştırıcılar partikülleri küçültür ve daha iyi emülsifiye eder. Bu yöntemler, farmasötiklerin her zaman mümkün olan en iyi seviyede olmasını sağlamada kilit öneme sahiptir. Bununla birlikte, kullandığınız mikser türleri üretimi hızlandırabilir veya partiler arasındaki homojenliği yavaşlatabilir, bu nedenle tutarlı sonuçlar isteyen üreticilerin akıllıca seçim yapmaları önemlidir, aksi takdirde bu sektördeki diğer standartları karşılayamazlar.