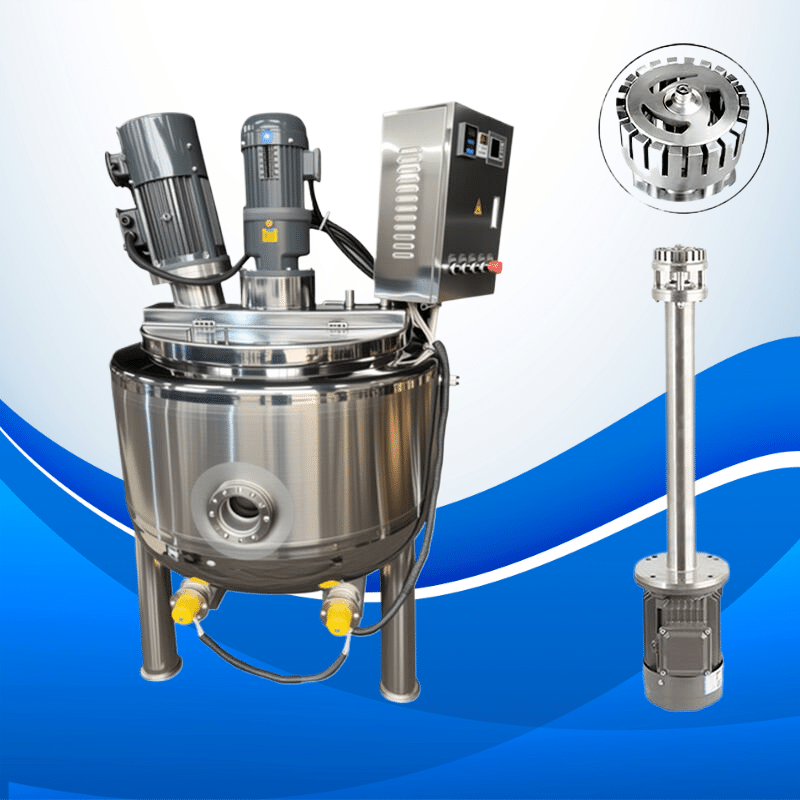

Yüksek Parçalayıcılı Karıştırmaya Genel Bakış

Yüksek Parçalayıcılı Karıştırma Nedir?

Yüksek parçalayıcı karıştırma, basitçe bileşenlerin dağıtılması, emülsifiye edilmesi veya homojenleştirilmesi için kuvvetli mekanik karıştırılmasıdır. Bu, partiküllerin eşit şekilde karışmasını ve karışımların sabitliğinin oluşmasını sağlayan türbülanslı yüksek kesme hızları ile elde edilir. Bunu gerçekleştirmek için termo-akustik ve yüksek enerji yöntemleri de kullanılır. Bu işlem, pürüzsüz bir yüzey, eşit bir kıvam veya bir ürünün istenen bir durumunun gerekli olduğu bu tür uygulamalar için çok önemlidir.

Yüksek Parçalayıcılı Karıştırmanın Başlıca Faydaları

- Partikül Boyutunun Azaltılması: Doku geliştirme için daha ince partikül boyutu elde edilmesine yardımcı olur.

- Geliştirilmiş Emülsifikasyon: Sıvının mayonez gibi çeşitli stabil emülsiyonlara dönüştürülmesini sağlar.

- Geliştirilmiş Ürün Tutarlılığı: Tutarlı konsantrasyon elde edilmesini sağlar ve partiler sırasındaki değişkenliği azaltır.

- Zaman Kazandırır: Diğer yöntemlere kıyasla pompalama döngülerinde iyileşme gösterir.

Yüksek Parçalayıcı Mikserler için Temel Uygulamalar

Yüksek parçalayıcı karıştırıcılar ilaç gibi birçok endüstride tablet ve kremlerin hazırlanması sırasında aktif bileşenlerin karıştırılması için kullanılır. Soslarda, soslarda ve emülsifiye içeceklerde olduğu gibi çok viskoz olan yağlar, yiyecek ve içecek endüstrisindeki karıştırıcılar kullanılarak karıştırılabilir. Kıvam gerektiren kremler, losyonlar ve jel bazlı ürünler de yüksek parçalayıcı mikserler kullanılarak, dolgu macunları, yapıştırıcılar ve emülsifiye kimyasallar ile birlikte oluşturulabilir.

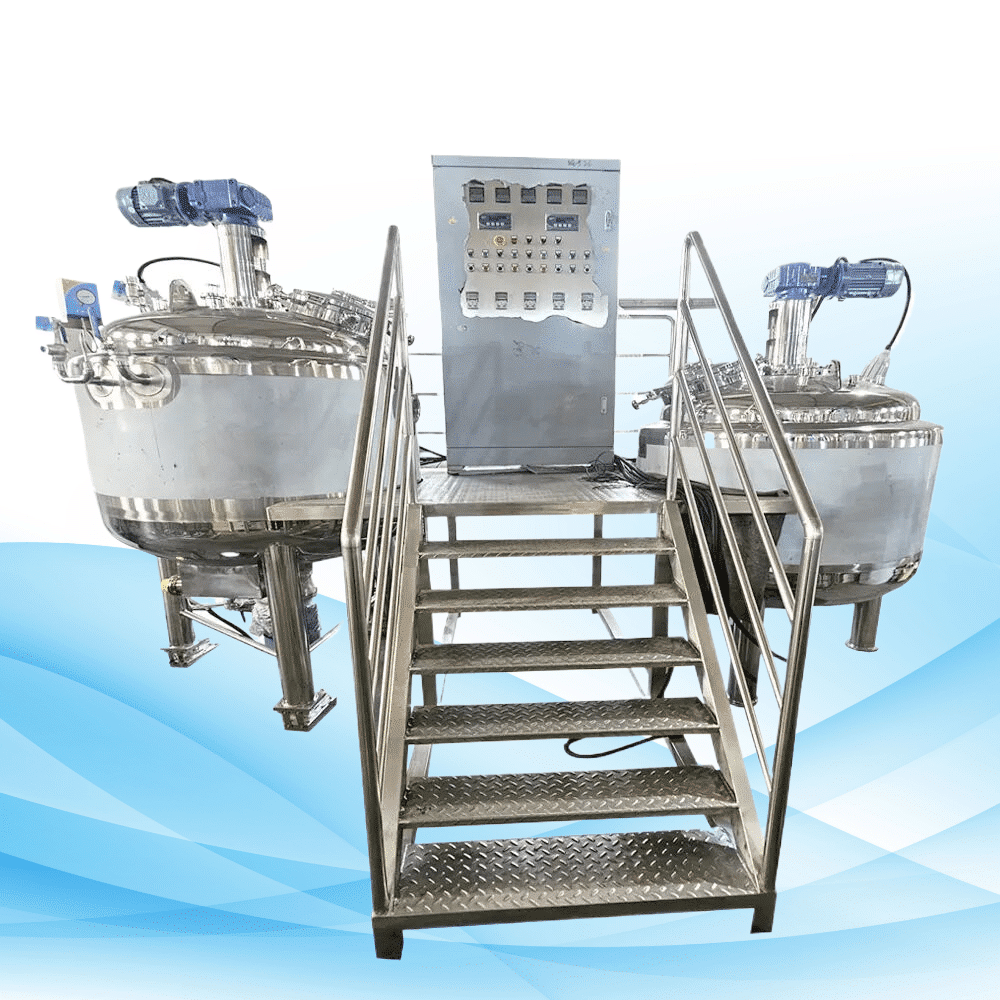

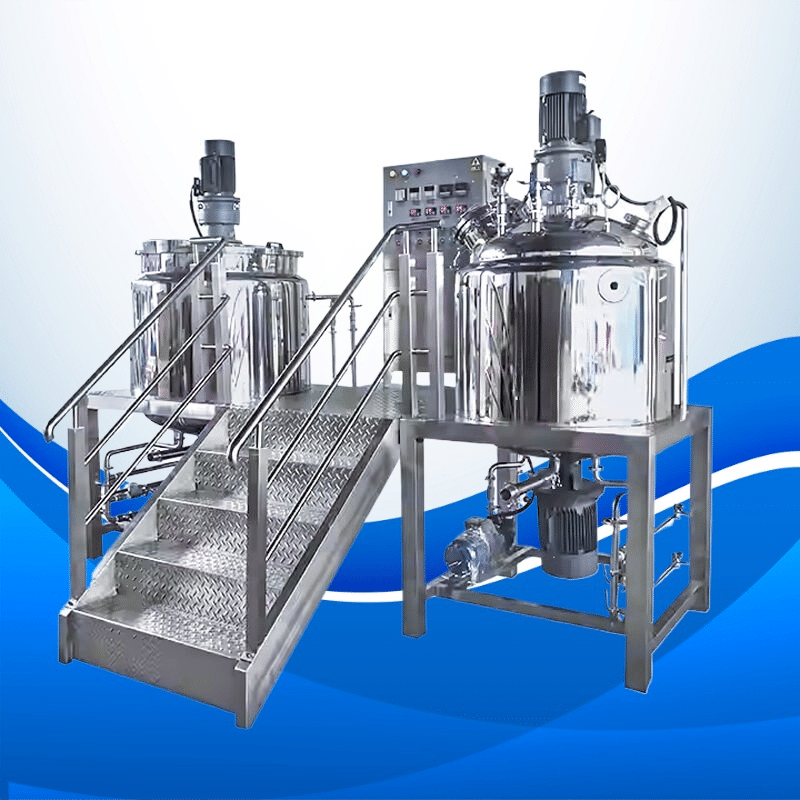

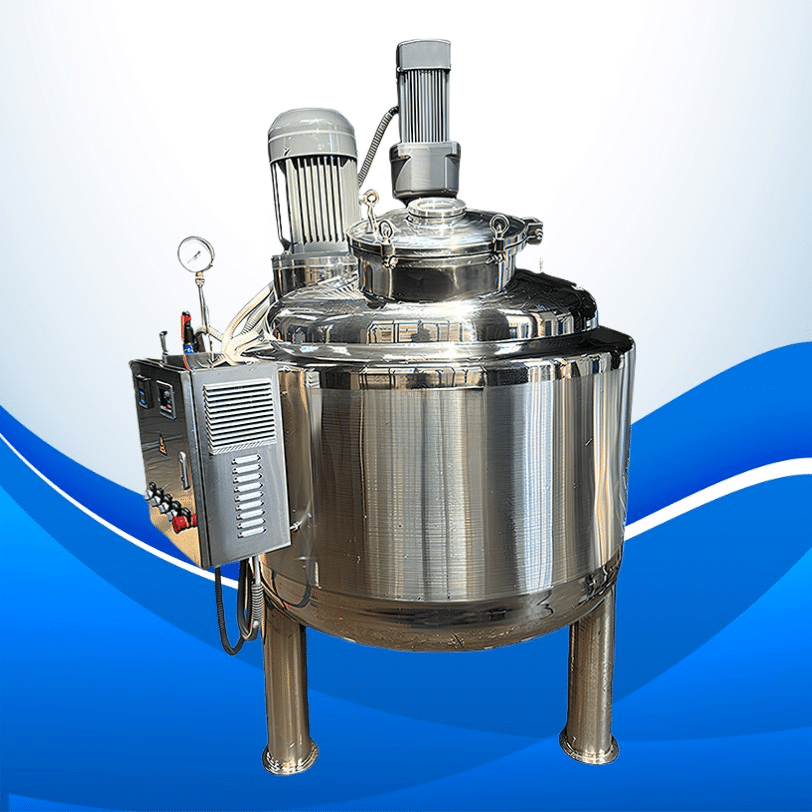

Toplu Mikserler

Batch Mikserler için herhangi bir çalışma prensibi var mı?

Kesikli mikserler yüksek hızlı bir rotor stator veya sabit bir kabın içinde bir pervane kullanarak çalışır, rotorlar ve statorlar karışıma kesme karıştırma uygular ve sonuçta belirli bir kıvamda bir karışım elde edilir, kesikli mikserler hareketli parça içermediğinden karıştırma işlemi sürekli değildir. Maddeleri eklemek, karıştırmak ve karıştırıcıdan çıkarmak için hem manuel hem de mekanik teknikler kullanılır.

Batch Mikserler nasıl avantajlıdır?

Toplu karıştırıcıların sağladığı çok belirgin bazı faydalar vardır. Bunlar şunları içerir:

- Esneklik: Daha küçük miktarlarda özelleştirilmiş ürünlere ihtiyaç duyulduğunda en uygunudurlar.

- Hassasiyet: Karıştırma süresi ve koşullarının işlem sırasında kontrol edilmesi gerekir, böylece operatörler en iyi koşullara sahip olmaya çalışır ve nihai ürün çekici görünür.

- Test Kolaylığı: Pilot aşamadaki ürünlerin yanı sıra araştırılmakta olan ürünler, üretim için kullanılan malzemenin daha küçük bir miktarı ile birlikte kesikli karıştırıcılar içinde üretildi ve test edildi.

Batch Mikserlerin Sınırlamaları Nelerdir?

Bu mikserlerin sağladığı tüm avantajlara rağmen, kesikli mikserlerin sunduğu bazı sınırlamalar vardır; bunlar arasında

- Sürekli sistemlere kıyasla daha düşük verimlilik.

- Öğeler sıralı bir şekilde eklendiğinden ve daha sonra da bu sırayla çıkarıldığından karıştırma sırasında zaman.

- Batch mikserlerde yüksek hacimli üretimler mümkün değildir.

Batch Mikserlerin Tipik Uygulamaları

- Kozmetik endüstrisi: Krem ve losyonların küçük miktarlarda üretimi sırasında.

- Özel ilaçların bileşimi eczanelerin işidir.

- Gurme sosların ve sosların üretimi de gıda tüccarlarının işidir.

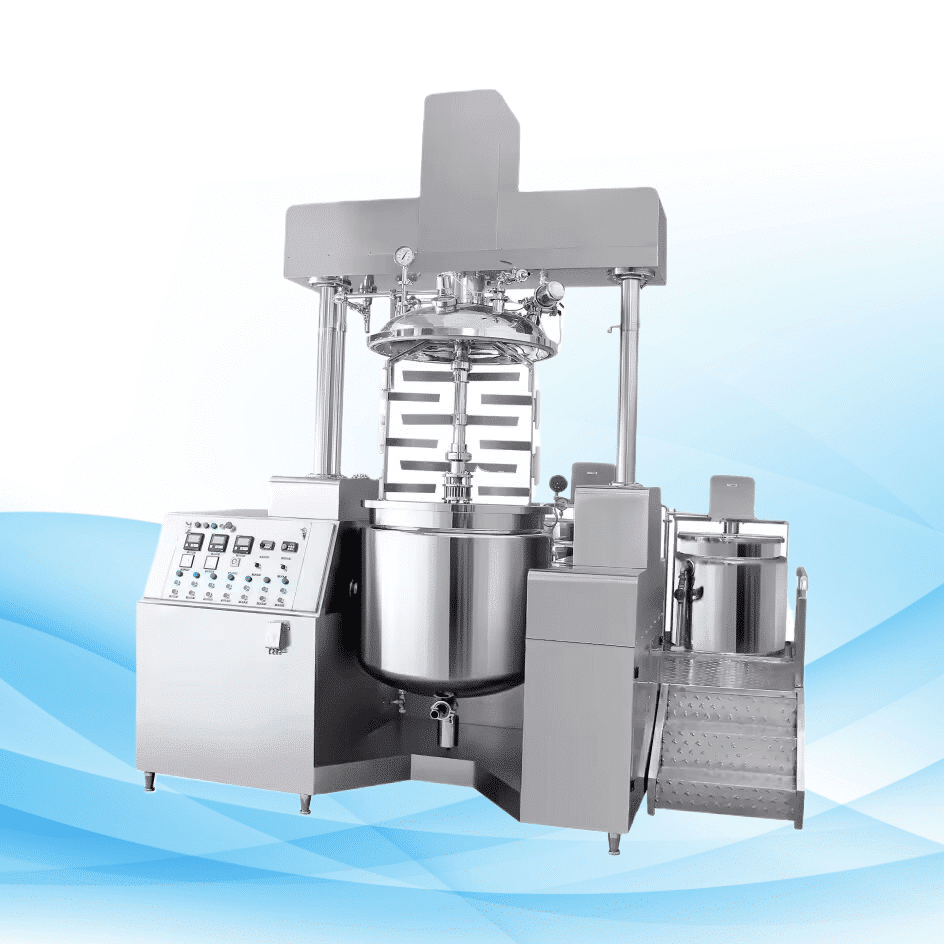

Uygulama Hat İçi Mikserler

Hat İçi Bükücüler Nasıl Çalışır?

Hat içi karıştırıcıların, işlenecek malzeme olduğu sürece durmayan boru hattı makineleri olduğu söylenir. Malzemeler makinenin karıştırma bölümüne taşınırken, bir rotor-stator düzeneği malzemeler üzerinde çok yüksek kesme gerilimleri uygular. Süreç verimlidir ve ürünün kalitesi üretim süresiyle eşzamanlıdır.

Inline Karıştırıcıların Faydaları

- Daha Fazla Üretebilme Yeteneği: Ekipman kesintisiz çalışma için tasarlandığından, seri üretim daha kolaydır.

- Kalite Güvencesi: Hammaddeler içinde ve arasında partiden partiye değişkenliği önler.

- Alanın Azaltılması: Kompakt boyutlu tasarım, üretim tesisine zarif bir entegrasyon için alan sağlar.

- Otomatikleştirilmiş: Sistemlere otomatik olarak bağlanın.

Inline Bükücülerin Dezavantajları

- Daha az esnek: Sık sık tarif değiştirirken kısıtlayıcıdır.

- İlk Yatırım: Toplu mikserlerden daha pahalıdır.

- Karmaşık Temizlik: Genellikle yerinde temizlik (CIP) sistemleri gerektirir.

Hat İçi Mikserlerin Olağan Kullanım Alanları

- Gıda endüstrisi ve içecekler: Sosların ve içeceklerin dökme olarak hazırlanması.

- İlaç endüstrisinde kremlerin veya sıvı formülasyonların yalın bir temelde kullanılması.

- Kimyasalları modellemek için dökme olarak üretilen emülsiyonlar ve dispersiyonlar.

Kesikli Mikser ile Hat İçi Mikser Arasında Tesis İçi Karşılaştırma

Üretkenlik ve Dışa Dönüklük

Toplu Mikserler Kayıt: Sıralı çalışmaya dayandıkları ve küçük ölçekli veya sipariş üzerine yapılan partilerde en iyi şekilde çalıştıkları için çıktı düşüktür.

Inline Mikserler

Bu tip mikser, yüksek parçalayıcılı karıştırma işlemi sırasında daha az çalışma alanı garanti eder ve sürekli operasyonel süreçlere izin verir. In-line mikser, yüksek parçalayıcı karıştırmayı sürdürürken aynı zamanda yüksek çıktı üretir. Bu, emülsifiye etme ve karıştırmanın yapıldığından emin olmak için çok az veya hiç çırpma olmadan yüksek verim için tüm gereksinimlerin karşılanacağını garanti eder.

Toplu Mikserler

Toplu mikserler, düşük ölçekli üretim sırasında veya minimum hassasiyet gerektiğinde en iyi şekilde çalışır, bu da onları Ar-Ge sırasında ve kozmetik veya ilaç gibi özel ürünler için ideal hale getirir. Kesikli karıştırıcı, düşük hızlı emülsiyonlar için her türlü spesifikasyonu yumuşatır ve zaman zaman maksimum hassasiyet gerektirir.

Gıda ve Kimyasal Üretim Süreci

Gıda ve kimya üreticileri seri üretim sürecine dahil olurlar ve tutarlılık çok önemlidir. Inline mikserler, her ilave itme ile uzun vadede istikrar sağlayarak verimlilik iyileştirmelerine olanak tanır. Kısacası, in-line mikser için herhangi bir sınırlama yoktur.

Sonuç

Sonuç olarak, küçük ölçekli operasyonel veya düşük hızlı emülsifiye işlemleriyle uğraşırken, kesikli mikserler düşük hata payı sağlamak için en iyi dostunuzdur. Öte yandan, verimlilik ve üretkenliğin ana hedefler olması durumunda, yüksek verimli inline mikserler kullanılacak araçtır.

Bunlar arasından seçim yaparken maliyet, proses ihtiyacı, üretim hacmi ve sektörünüze özgü gereksinimler gibi faktörleri göz önünde bulundurun. Seçiminizi operasyonel hedeflerinize dayandırdığınız sürece, en iyi performansa ve ürün kalitesine sahip olmanızı garanti edecektir.