Berbagai sektor mengandalkan peralatan pencampuran untuk operasi mereka. Alat-alat ini membantu memastikan bahwa zat-zat tercampur secara merata. Peralatan pencampur digunakan oleh industri selama proses seperti emulsifikasi, homogenisasi, atau pencampuran. Berbagai jenis mixer telah dirancang untuk memenuhi kebutuhan industri yang berbeda; dari yang dapat menangani bubuk kering hingga yang digunakan untuk mencampur cairan kental. Mengetahui berbagai jenis mixer yang tersedia akan memungkinkan perusahaan mengoptimalkan proses produksi mereka karena produk berkualitas baik berasal dari bahan yang tercampur dengan baik.

Pengantar Peralatan Pencampur

Definisi dan Tujuan

Apa yang dimaksud dengan Peralatan Pencampur?

Peralatan pencampuran mengacu pada mesin atau alat apa pun yang digunakan untuk menggabungkan dua atau lebih zat sehingga membentuk campuran yang seragam. Tujuan dari mesin-mesin ini adalah untuk mencapai konsistensi dalam hal kualitas produk di seluruh proses manufaktur. Mereka termasuk perangkat seperti blender, pengemulsi, dan penghomogen, di antara yang lainnya yang fungsinya bervariasi sesuai dengan bahan yang ditangani selama tahap produksi dalam suatu industri. Merancang mixer dengan mempertimbangkan berbagai aplikasi yang mungkin diperlukan telah menghasilkan beragam jenis yang dapat memenuhi berbagai kebutuhan yang ditemukan di berbagai industri.

Pentingnya dalam Aplikasi Industri

Banyak proses industri membutuhkan pencampuran yang efisien yang memastikan bahan-bahan didistribusikan secara seragam sehingga meningkatkan standar kualitas produk serta membuatnya lebih mudah diprediksi. Pemerataan yang dihasilkan oleh metode ini meningkatkan kinerja barang sehingga memuaskan harapan klien dengan lebih baik. Oleh karena itu, perusahaan pengolahan makanan, perusahaan farmasi, pabrik kimia, dll. Sangat bergantung pada mesin tersebut. Komponen yang tercampur dengan benar menghasilkan kepuasan pelanggan yang lebih baik karena fungsi barang yang ditingkatkan. Selain itu, ini juga mempercepat pekerjaan sehingga menghemat waktu yang dibutuhkan selama proses pembuatan.

Kategori Umum

Pencampur Batch

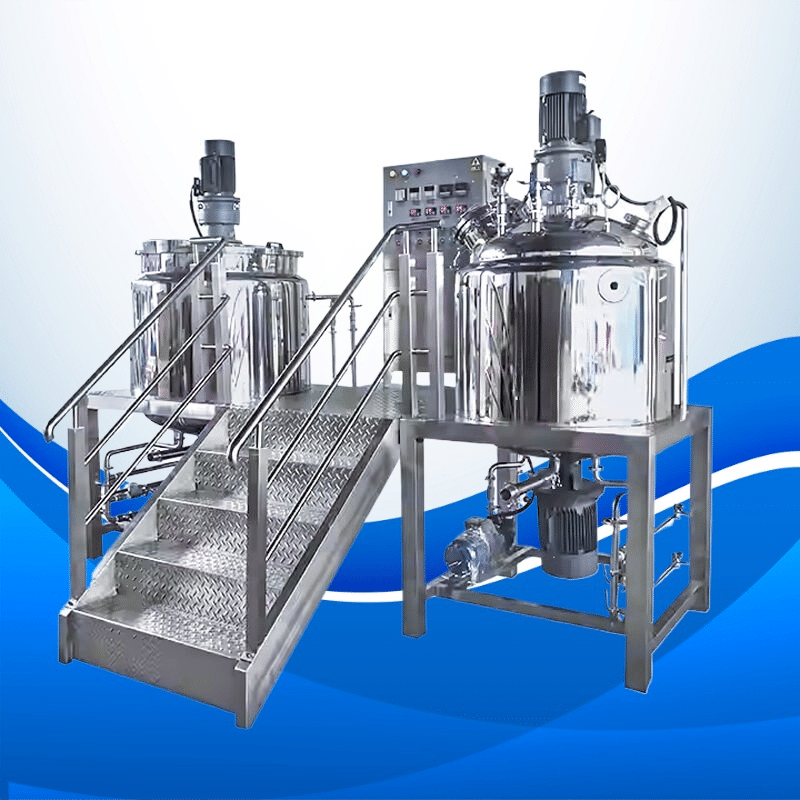

Pencampur Batch

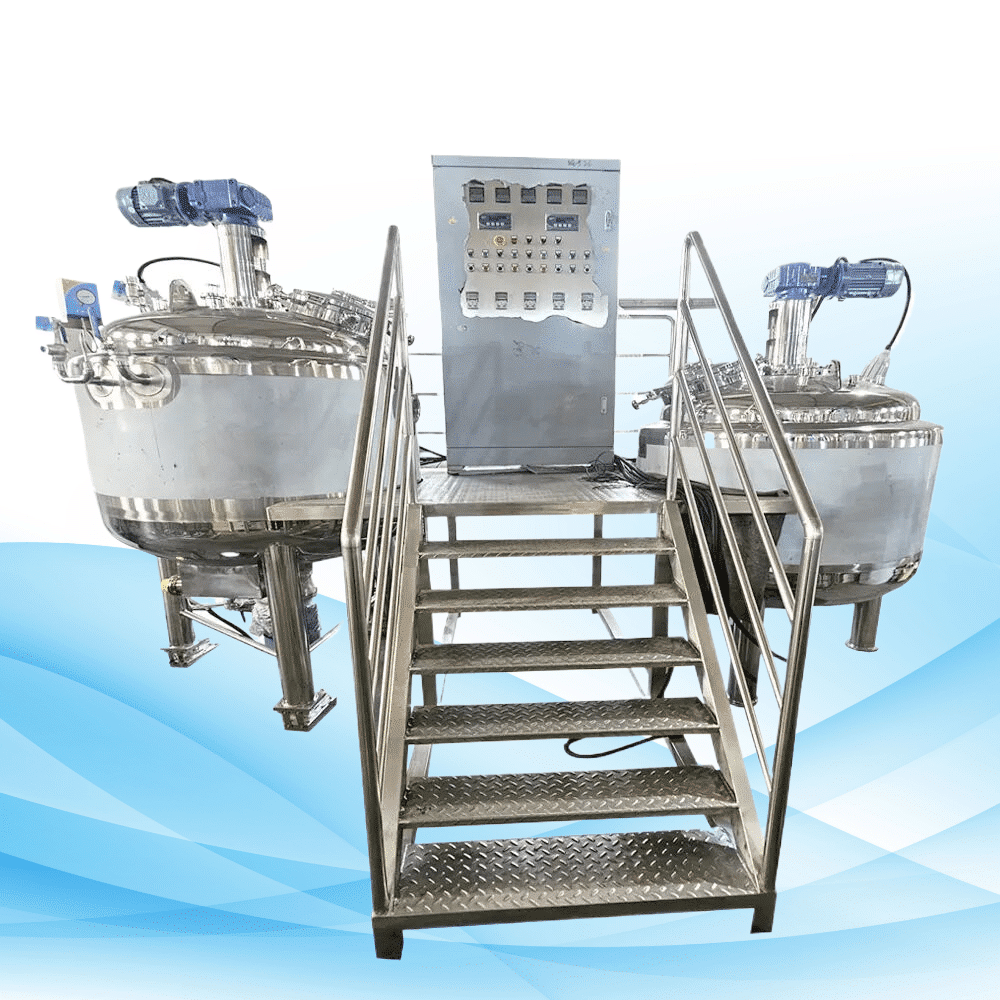

Ini adalah mesin yang memproses bahan dalam jumlah tertentu dalam satu waktu. Operator memberi makan mixer dengan sejumlah bahan tertentu sampai keseragaman yang diinginkan tercapai, setelah itu mereka berhenti. Ini memungkinkan fleksibilitas saat menangani formulasi yang berbeda. Mixer batch sering digunakan di mana ada kebutuhan untuk kontrol yang akurat atas waktu pencampuran dan rasio bahan yang digunakan dalam membuat produk. Ini membuatnya cocok untuk proses produksi skala kecil hingga menengah.

Pencampur Kontinu

Mereka bekerja terus menerus tanpa gangguan; bahan masuk ke mixer dari satu ujung sementara keluar sebagai campuran homogen di ujung lainnya. Mixer kontinu dapat digunakan untuk produksi dalam jumlah besar karena memberikan hasil yang seragam dan membutuhkan lebih sedikit biaya tenaga kerja. Mixer kontinu diperlukan selama proses manufaktur yang melibatkan barang bervolume tinggi. Misalnya, desain mixer kontinu memungkinkan pemanfaatan bahan baku secara efektif dalam waktu sesingkat mungkin, sehingga mengurangi waktu henti yang dialami dalam industri pengolahan bahan.

Jenis Peralatan Pencampur

Pencampur Mekanis

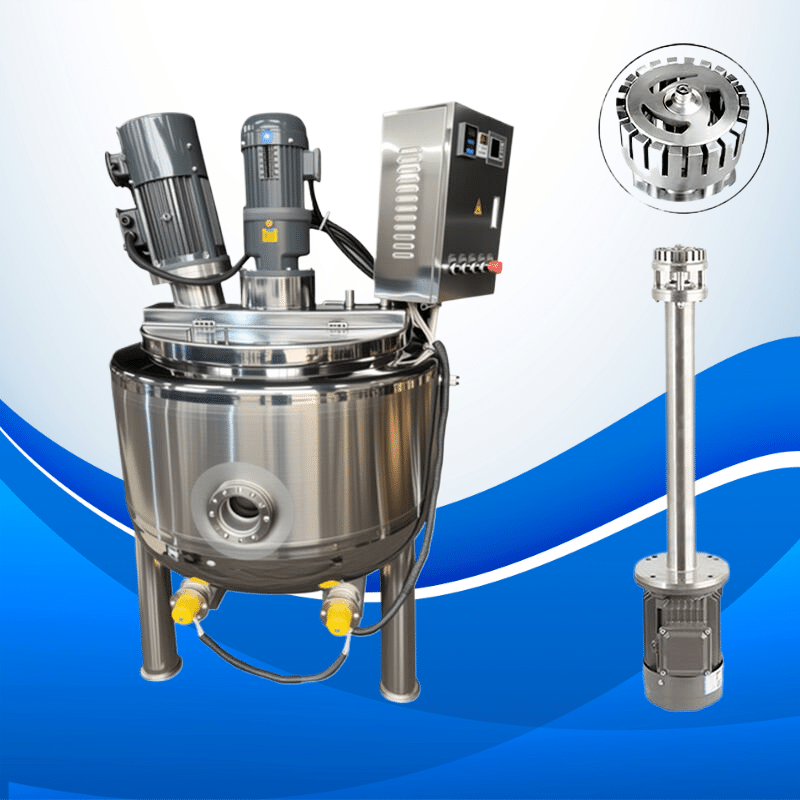

Ini menggunakan kekuatan mekanis untuk menghasilkan kombinasi antara zat yang berbeda berdasarkan kebutuhan yang ditentukan. Mixer mekanis memiliki persyaratan agitasi yang kuat. Mereka termasuk Agitator dan Impeler.

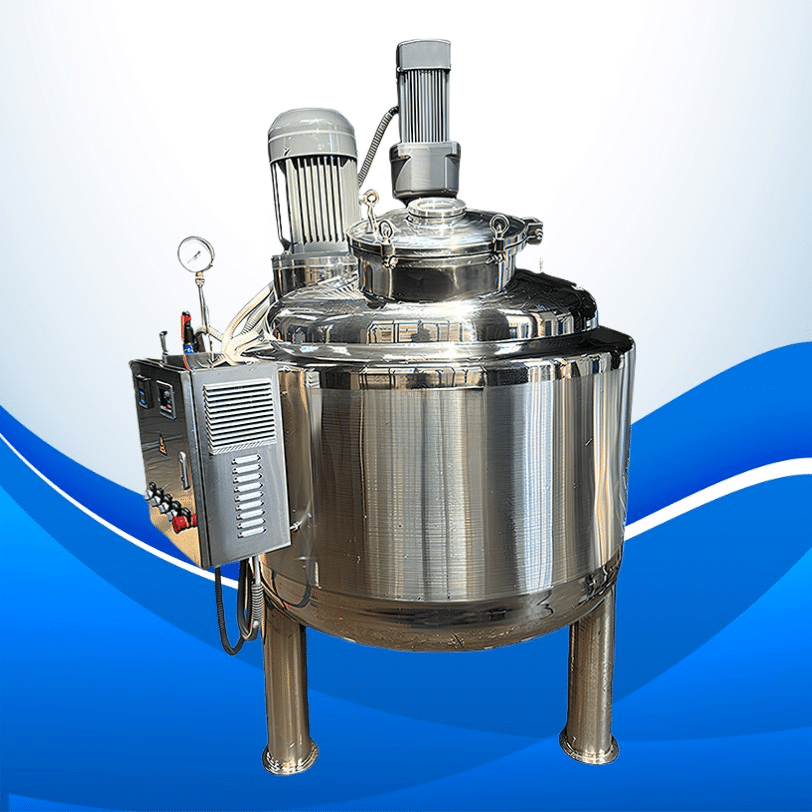

Agitator

Industri menciptakan gerakan di dalam cairan dengan menggunakan pengaduk selama proses pencampuran. Pengaduk memastikan bahwa semua bahan didistribusikan secara seragam. Tersedia berbagai jenis desain pengaduk yang dapat memenuhi persyaratan pencampuran tertentu. Mereka banyak digunakan di industri farmasi atau sektor pengolahan makanan di mana cairan perlu dicampur bersama dengan gas atau cairan lain.

Impeler

Impeler membuat pola aliran di dalam cairan untuk mencapai tingkat campuran yang diperlukan. Impeler bekerja paling baik ketika diterapkan dalam tangki atau bejana yang isinya harus diaduk secara menyeluruh. Konfigurasi impeler yang berbeda tergantung pada tingkat intensitas yang diinginkan yang diperlukan selama aktivitas pencampuran seperti perpindahan panas, dispersi, dll. Pemilihan jenis impeler sangat penting untuk pencapaian konsistensi yang andal selama operasi industri.

Pencampur Statis

Ini tidak mengandung bagian yang bergerak, oleh karena itu disebut mixer statis karena mereka melakukan tugasnya tanpa gerakan fisik. Mixer Inline dan Mixer Tak Bergerak termasuk dalam kategori ini.

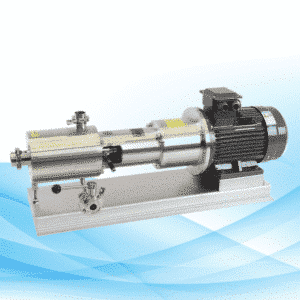

Pencampur Sebaris

Pencampur Sebaris

Cairan tercampur saat masih mengalir melalui pipa berkat aksi mixer inline. Turbulensi yang diciptakan oleh desain mixer inline meningkatkan penggabungan yang efektif. Di mana operasi berkelanjutan diperlukan, mixer inline menawarkan kinerja yang baik dengan konsumsi energi yang kecil. Keandalan pencampuran bahan kimia dan pengolahan air limbah dicapai dengan penggunaan mixer inline selama durasi tugas tersebut.

Pencampur Tak Bergerak

Di dalam tabung, mixer tak bergerak dapat mencapai pencampuran melalui komponen statis. Mixer tak bergerak telah dirancang sedemikian rupa sehingga memungkinkan pencampuran yang efisien. Di antara fungsi yang dijalankan oleh mixer ini termasuk homogenisasi dan emulsifikasi. Ini membuatnya cocok untuk aplikasi di mana ruang terbatas. Selain itu, mereka juga menawarkan operasi bebas perawatan.

Mixer Khusus

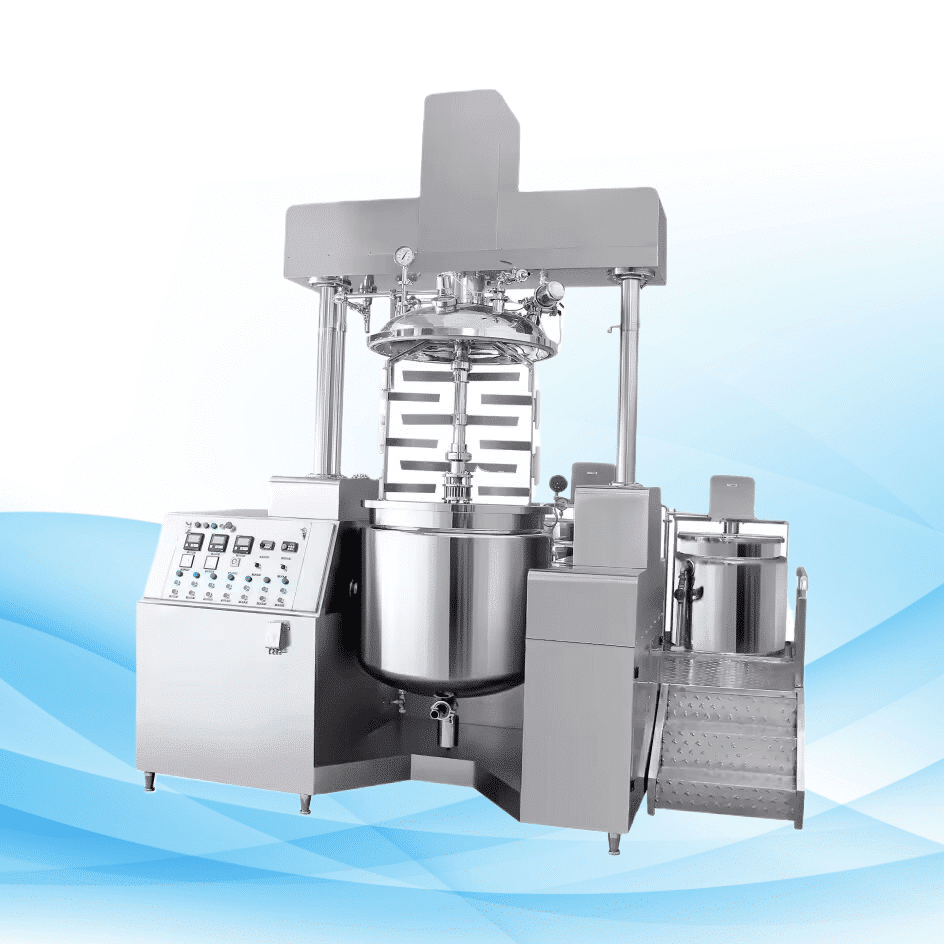

Mixer khusus mengatasi tantangan khusus yang dihadapi selama proses pencampuran. Mereka terdiri dari jenis-jenis seperti mixer geser tinggi atau mixer planet.

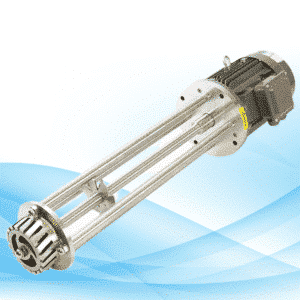

Mixer Geser Tinggi

Mixer Geser Tinggi

Mixer geser tinggi menghasilkan gaya yang kuat yang digunakan dalam pencampuran. Gaya ini dapat bekerja pada zat dengan kepadatan dan viskositas yang berbeda, sehingga membuatnya ideal untuk tujuan ini. Area lain di mana mereka berkinerja baik adalah mengemulsi serta mendispersikan tugas selama proses produksi. Selain itu, banyak industri menggunakan pembuatan krim antara lain seperti lotion karena kemampuannya untuk melakukannya secara efektif sambil memastikan tekstur yang seragam ditambah stabilitas tercapai secara keseluruhan.

Pencampur Planet

Bahan-bahan yang dicampur dengan mixer planetary dapat tercampur rata secara seragam karena desainnya yang menyediakan cakupan area permukaan yang cukup yang diperlukan untuk tindakan pencampuran menyeluruh antara partikel yang timbul dari berbagai tingkat viskositas bahan yang terlibat. Mixer jenis ini sangat baik dalam mengontrol akurasi pencampuran saat bekerja pada aplikasi yang paling membutuhkannya, yaitu industri pembuatan adonan di mana jumlah yang tepat harus diukur secara akurat setiap kali sebelum dicampur ke dalam satu batch sehingga memastikan hasil yang konsisten selalu ada meskipun ada fluktuasi yang dialami selama proses yang sulit seperti ini.

Keuntungan dan Tantangan

Pencampur Mekanis

Keuntungan

Mixer mekanis memberikan manfaat yang signifikan dalam berbagai aplikasi industri karena memungkinkan lebih banyak kontrol atas proses daripada jenis lainnya sejauh ini. Faktanya, beberapa ahli berpendapat bahwa tidak ada jenis lain di luar sana yang mampu menawarkan hasil yang lebih baik secara konsisten di berbagai industri tanpa mengorbankan hal lain yang diperlukan seperti keserbagunaan. Banyak perusahaan yang mengandalkannya hanya karena alasan ini saja, yaitu menghemat banyak uang yang seharusnya dihabiskan untuk membeli mixer baru untuk setiap lokasi kerja tertentu yang masih membutuhkan mixer yang lebih serbaguna; unit-unit ini dapat bekerja dengan bahan yang berbeda berkat fleksibilitas desainnya. Yang paling penting, bagaimanapun (dan mungkin tidak mengejutkan), mixer mekanis mempercepat produksi dengan mengurangi waktu yang diperlukan selama tahap pemrosesan, sehingga meningkatkan tingkat efisiensi secara keseluruhan. Selain itu, mereka juga sangat mudah dibersihkan.

Tantangan

Ada beberapa tantangan yang terkait dengan pengoperasian mixer mekanis. Pertama, pemeliharaan dapat menjadi masalah, terutama ketika berhadapan dengan sistem berskala besar, karena biaya penggantian suku cadang yang rusak dapat melebihi perkiraan anggaran yang diharapkan, sehingga menyebabkan peningkatan biaya operasional. Kedua, kebisingan dan getaran dapat dihasilkan selama proses kerjanya, tetapi hal ini dapat dengan mudah diatasi melalui pemasangan insulasi yang tepat dan langkah-langkah peredam di area di mana mesin-mesin ini akan beroperasi dari atau di dekat peralatan sensitif yang mungkin akan terpengaruh secara negatif jika tidak dikelola dengan baik pada waktunya. Ketiga, tingkat konsumsi energi yang tinggi jika dibandingkan dengan jenis lain yang tersedia, oleh karena itu perlu pertimbangan yang cermat selama proses pemilihan karena beberapa industri memiliki sumber daya yang terbatas pada saat tertentu ditambah dengan keterbatasan ruang.

Pencampur Statis

Keuntungan

Salah satu fitur unik dari semua mixer statis adalah kemampuan aplikasi proses kontinu terlepas dari apakah mereka menggunakan elemen tidak bergerak atau elemen dinamis, yang berarti tidak ada bagian yang bergerak, sehingga lebih sedikit keausan yang terjadi dalam waktu yang lama yang mengakibatkan berkurangnya frekuensi yang diperlukan untuk tujuan pemeliharaan. Keuntungan penting lainnya yang ditawarkan oleh jenis ini adalah pencampuran yang efisien yang dicapai tanpa menggunakan banyak energi karena sebagian besar desain mengandalkan peningkatan kecepatan aliran sambil mempertahankan penurunan tekanan konstan di sepanjang perangkat seperti yang ditunjukkan di bawah ini: ΔP = ηQ / J di mana ΔP adalah singkatan dari penurunan tekanan, η adalah viskositas dinamis fluida yang dicampur bersama dengan Q yang mewakili laju aliran volumetrik melalui mixer sementara J menunjukkan luas permukaan yang disajikan per unit volume yang ditempati di dalam bidang penampang tertentu yang tegak lurus dengan arah yang diambil sepanjang sumbunya; oleh karena itu dapat disimpulkan bahwa ukuran yang lebih besar memberikan hasil yang lebih baik karena peningkatan peluang kontak yang ditawarkan antara komponen yang berbeda yang ada di berbagai titik di dalam sistem yang dipertimbangkan.

Tantangan

Namun, ada beberapa skenario di mana mixer statis mungkin menghadapi tantangan.

Mesin mixer sangat penting di berbagai sektor. Mereka menawarkan berbagai solusi melalui mixer mekanis serta mixer statis dan mixer khusus. Semua jenis peralatan mixer ini melayani kebutuhan industri yang berbeda. Kekuatan aksi pencampuran adalah apa yang membedakan mixer mekanis dari yang lain sementara proses kontinu paling cocok untuk mixer statis. Tantangan pencampuran yang unik, di sisi lain, hanya dapat ditangani oleh mixer khusus. Seseorang harus tahu di mana mereka ingin menggunakannya sebelum memilih mesin mixer karena pemilihannya tergantung pada faktor ini saja, mengingat ada banyak mesin yang tersedia saat ini. Jenis bahan dan skala produksi di antara hal-hal lain seperti itu harus dipertimbangkan oleh industri ketika memilih mesin ini karena tanpa mereka maka tidak akan pernah ada efisiensi dalam proses atau bahkan produk yang berkualitas sama sekali.