Verschiedene Sektoren sind für ihre Arbeit auf Mischanlagen angewiesen. Diese Geräte tragen dazu bei, dass die Substanzen gleichmäßig miteinander vermischt werden. Mischanlagen werden in der Industrie unter anderem bei Emulgier-, Homogenisier- und Mischprozessen eingesetzt. Es gibt verschiedene Arten von Mischern für unterschiedliche industrielle Anforderungen, von solchen, die trockene Pulver verarbeiten können, bis hin zu solchen, die zum Mischen viskoser Flüssigkeiten verwendet werden. Die Kenntnis der verschiedenen Arten von Mischern ermöglicht es den Unternehmen, ihre Produktionsprozesse zu optimieren, da qualitativ hochwertige Produkte aus gut gemischten Zutaten entstehen.

Einführung in die Mischtechnik

Definition und Zweck

Was ist eine Mischanlage?

Mischanlagen sind Maschinen oder Werkzeuge, die dazu dienen, zwei oder mehr Stoffe zu einem einheitlichen Gemisch zu verbinden. Das Ziel dieser Maschinen ist es, während des gesamten Herstellungsprozesses eine gleichbleibende Produktqualität zu erreichen. Dazu gehören unter anderem Geräte wie Mischer, Emulgatoren und Homogenisatoren, deren Funktionen je nach den Materialien, die in den einzelnen Produktionsphasen einer Branche verarbeitet werden, variieren. Die Entwicklung von Mischern unter Berücksichtigung der verschiedenen Anwendungen, für die sie benötigt werden, hat dazu geführt, dass es verschiedene Typen gibt, die den unterschiedlichen Bedürfnissen in verschiedenen Branchen gerecht werden.

Bedeutung für industrielle Anwendungen

Viele industrielle Prozesse erfordern ein effizientes Mischen, das sicherstellt, dass die Zutaten gleichmäßig verteilt werden, wodurch sich die Qualitätsstandards der Produkte verbessern und sie auch besser vorhersehbar werden. Die Gleichmäßigkeit, die durch diese Methode erreicht wird, erhöht die Leistung der Waren und erfüllt somit die Erwartungen der Kunden noch besser. Aus diesem Grund verlassen sich lebensmittelverarbeitende Unternehmen, Pharmafirmen, chemische Betriebe usw. in hohem Maße auf solche Maschinen. Richtig gemischte Komponenten führen zu einer verbesserten Kundenzufriedenheit aufgrund der verbesserten Funktionalitäten der Artikel. Außerdem beschleunigt es die Arbeit und spart so Zeit bei den Herstellungsprozessen.

Allgemeine Kategorien

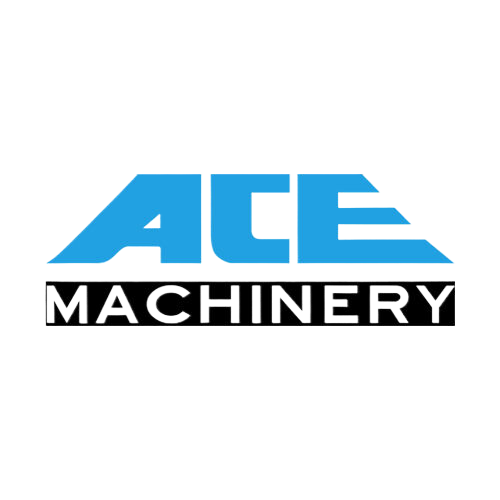

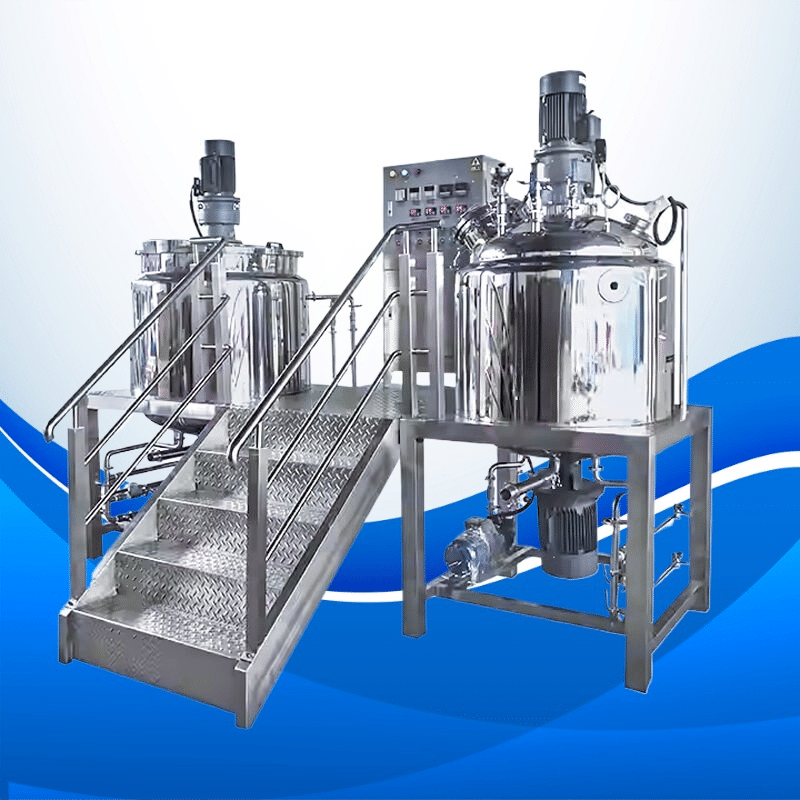

Chargenmischer

Chargenmischer

Das sind Maschinen, die Materialien in bestimmten Mengen auf einmal verarbeiten. Die Bediener füttern den Mischer mit einer bestimmten Menge an Stoffen, bis die gewünschte Gleichmäßigkeit erreicht ist, und hören dann auf. Dies ermöglicht Flexibilität beim Umgang mit unterschiedlichen Rezepturen. Chargenmischer werden häufig dort eingesetzt, wo eine genaue Kontrolle der Mischzeit und des Verhältnisses der für die Herstellung von Produkten verwendeten Zutaten erforderlich ist. Daher eignen sie sich für kleine bis mittelgroße Produktionsläufe.

Kontinuierliche Mischer

Sie arbeiten kontinuierlich und ohne Unterbrechung; das Material wird an einem Ende in den Mischer eingeführt und verlässt ihn am anderen Ende als homogenes Gemisch. Kontinuierliche Mischer können für die Produktion großer Mengen eingesetzt werden, da sie ein gleichmäßiges Ergebnis liefern und weniger Arbeitskosten erfordern. Kontinuierliche Mischer sind bei Herstellungsprozessen erforderlich, bei denen Waren in großen Mengen anfallen. Kontinuierliche Mischer ermöglichen beispielsweise eine effektive Nutzung von Rohstoffen innerhalb kürzester Zeit und verringern so die Ausfallzeiten in der materialverarbeitenden Industrie.

Arten von Mischanlagen

Mechanische Mischer

Sie nutzen die mechanische Kraft, um die Kombination verschiedener Stoffe je nach Bedarf zu bewirken. Mechanische Mischer müssen stark rühren. Sie umfassen Rührwerke und Laufräder.

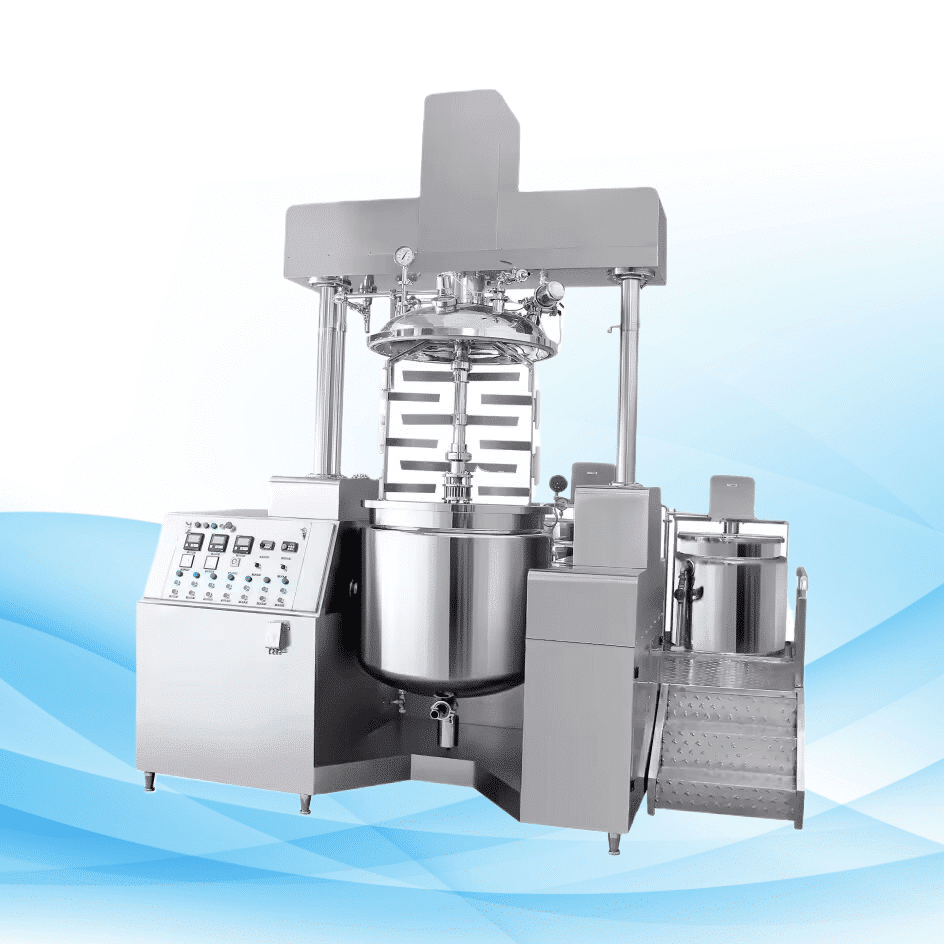

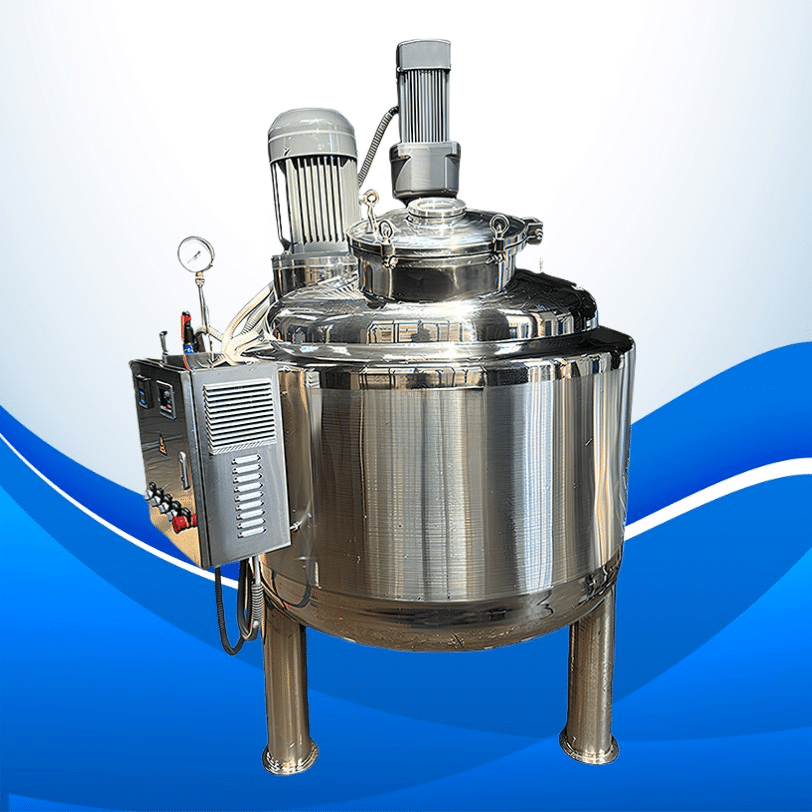

Rührwerke

In der Industrie wird durch den Einsatz von Rührwerken während des Mischvorgangs Bewegung in einer Flüssigkeit erzeugt. Rührwerke sorgen dafür, dass alle Zutaten gleichmäßig verteilt werden. Es gibt verschiedene Arten von Rührwerken, die spezifische Mischanforderungen erfüllen können. Sie werden unter anderem in der pharmazeutischen Industrie oder in der Lebensmittelverarbeitung eingesetzt, wo Flüssigkeiten entweder mit Gasen oder anderen Flüssigkeiten gemischt werden müssen.

Laufräder

Laufräder erzeugen Strömungsmuster in der Flüssigkeit, um den gewünschten Mischungsgrad zu erreichen. Rührwerke funktionieren am besten, wenn sie in Tanks oder Behältern eingesetzt werden, deren Inhalt gründlich umgerührt werden soll. Die verschiedenen Rührwerkskonfigurationen hängen von der gewünschten Intensität ab, die bei Mischvorgängen wie Wärmeübertragung, Dispersion usw. erforderlich ist. Die Auswahl des Rührwerkstyps ist entscheidend für die Erzielung einer zuverlässigen Konsistenz im industriellen Betrieb.

Statische Mischer

Sie enthalten keine beweglichen Teile und werden daher als statische Mischer bezeichnet, da sie ihre Aufgaben ohne physische Bewegung erfüllen. Inline-Mischer und bewegungslose Mischer fallen unter diese Kategorie.

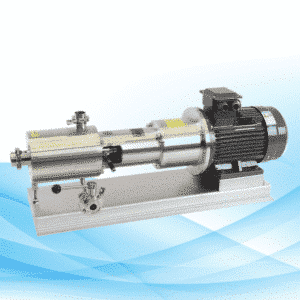

Inline-Mischer

Inline-Mischer

Dank der Wirkung von Inline-Mischern werden Flüssigkeiten vermischt, während sie noch durch die Rohre fließen. Die durch das Design der Inline-Mischer erzeugten Turbulenzen verbessern die effektive Vermischung. Wenn ein kontinuierlicher Betrieb erforderlich ist, bieten Inline-Mischer eine gute Leistung bei geringem Energieverbrauch. Das Mischen von Chemikalien und die Abwasseraufbereitung werden durch den Einsatz von Inline-Mischern während der Dauer solcher Aufgaben zuverlässig gewährleistet.

Bewegungslose Mischer

Im Inneren eines Rohrs können bewegungslose Mischer eine Vermischung durch statische Komponenten erreichen. Bewegungslose Mischer wurden so konzipiert, dass sie ein effizientes Mischen ermöglichen. Zu den Funktionen, die diese Mischer erfüllen, gehören Homogenisierung und Emulgierung. Dadurch eignen sie sich für Anwendungen, bei denen der Platz begrenzt ist. Außerdem bieten sie einen wartungsfreien Betrieb.

Spezialisierte Mischer

Spezialmischer sind auf besondere Herausforderungen im Mischprozess ausgerichtet. Sie bestehen aus Typen wie Mischern mit hoher Scherkraft oder Planetenmischern.

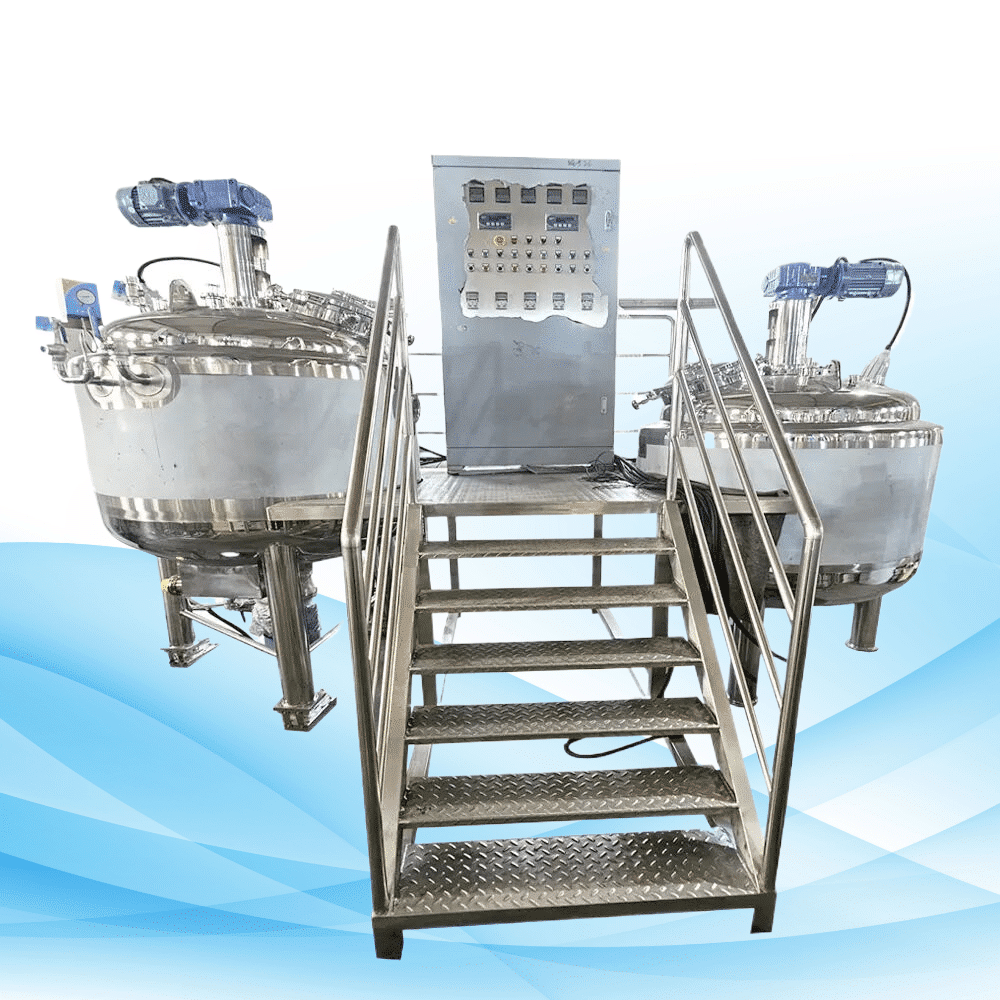

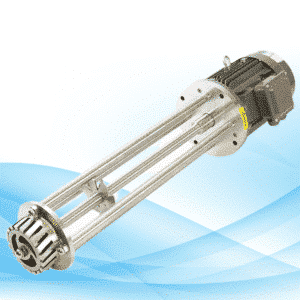

Mischer mit hoher Scherkraft

Mischer mit hoher Scherkraft

Mischer mit hoher Scherkraft erzeugen starke Kräfte, die zum Mischen verwendet werden. Diese Kräfte können auf Stoffe mit unterschiedlicher Dichte und Viskosität einwirken, so dass sie für diesen Zweck ideal sind. Ein weiterer Bereich, in dem sie gute Dienste leisten, sind Emulgier- und Dispergieraufgaben in Produktionsprozessen. Darüber hinaus werden in vielen Branchen Cremes u. a. für die Herstellung von Lotionen verwendet, da sie eine gleichmäßige Textur und Stabilität gewährleisten können.

Planetenmischer

Materialien, die mit Planetenmischern gemischt werden, werden aufgrund ihrer Konstruktion gründlich und gleichmäßig vermischt, da sie eine ausreichende Oberflächenabdeckung bieten, die für eine gründliche Vermischung zwischen den Partikeln erforderlich ist, die sich aus den unterschiedlichen Viskositätsniveaus der beteiligten Materialien ergeben. Diese Art von Mischer eignet sich gut für die Kontrolle der Mischgenauigkeit bei Anwendungen, die diese am meisten benötigen, z. B. in der Teigindustrie, wo genaue Mengen jedes Mal genau abgemessen werden müssen, bevor sie zu einer Charge gemischt werden, wodurch immer gleichbleibende Ergebnisse gewährleistet werden, trotz der Schwankungen, die bei schwierigen Prozessen wie diesem auftreten.

Vorteile und Herausforderungen

Mechanische Mischer

Vorteile

Mechanische Mischer bieten in verschiedenen industriellen Anwendungen erhebliche Vorteile, da sie mehr Kontrolle über den Prozess ermöglichen als jeder andere Typ. Einige Experten sind sogar der Meinung, dass es keinen anderen Typ gibt, der in der Lage ist, in verschiedenen Industriezweigen durchgängig bessere Ergebnisse zu erzielen, ohne dass dabei Kompromisse bei der Vielseitigkeit eingegangen werden müssen. Viele Unternehmen verlassen sich auf sie, weil sie allein aus diesem Grund viel Geld sparen, das sie sonst für den Kauf neuer Mischer für jede einzelne Baustelle ausgeben müssten, für die ohnehin vielseitigere Mischer benötigt würden; diese Geräte können dank ihrer Konstruktionsflexibilität mit verschiedenen Materialien arbeiten. Vor allem aber (und das überrascht vielleicht nicht) beschleunigen mechanische Mischer die Produktion, indem sie den Zeitaufwand für die einzelnen Verarbeitungsschritte verringern und so die Gesamteffizienz erhöhen. Außerdem sind sie sehr leicht zu reinigen.

Herausforderungen

Der Betrieb mechanischer Mischer ist mit mehreren Herausforderungen verbunden. Erstens kann die Wartung zu einem Problem werden, insbesondere bei Großanlagen, da die Kosten für den Ersatz von defekten Teilen das erwartete Budget übersteigen können, was zu erhöhten Betriebskosten führt. Zweitens können während des Arbeitsprozesses Lärm und Vibrationen entstehen, was jedoch durch geeignete Isolierungs- und Dämpfungsmaßnahmen in den Bereichen, in denen diese Maschinen betrieben werden, oder in der Nähe empfindlicher Geräte, die bei nicht rechtzeitiger Behandlung negativ beeinflusst werden könnten, leicht zu beheben ist. Drittens gibt es einen hohen Energieverbrauch im Vergleich zu anderen verfügbaren Typen, daher muss bei der Auswahl sorgfältig darauf geachtet werden, da einige Industrien nur begrenzte Stromquellen haben und auch der Platz begrenzt ist.

Statische Mischer

Vorteile

Ein einzigartiges Merkmal aller statischen Mischer ist die Fähigkeit zur kontinuierlichen Prozessanwendung, unabhängig davon, ob sie bewegungslose oder dynamische Elemente verwenden, was bedeutet, dass keine beweglichen Teile involviert sind und somit weniger Verschleiß über lange Zeiträume auftritt, was zu einer geringeren Wartungshäufigkeit führt. Ein weiterer wichtiger Vorteil dieses Typs ist die effiziente Vermischung, die ohne großen Energieaufwand erreicht wird, da die meisten Konstruktionen auf der Erhöhung der Strömungsgeschwindigkeit beruhen, während der Druckabfall über die gesamte Länge des Geräts konstant gehalten wird (siehe unten): ΔP = ηQ/J, wobei ΔP für den Druckabfall, η für die dynamische Viskosität der zu mischenden Flüssigkeit und Q für den volumetrischen Durchfluss durch den Mischer steht, während J die Oberfläche pro Volumeneinheit in einer gegebenen Querschnittsebene senkrecht zur Richtung entlang der Achse angibt; daraus folgt, dass größere Größen bessere Ergebnisse aufgrund der größeren Kontaktmöglichkeiten zwischen den verschiedenen Komponenten an den verschiedenen Punkten des betrachteten Systems erzielen.

Herausforderungen

Es gibt jedoch einige Szenarien, in denen statische Mischer Probleme haben können.

Mischmaschinen sind in verschiedenen Sektoren sehr wichtig. Sie bieten verschiedene Lösungen durch mechanische Mischer, statische Mischer und Spezialmischer. Alle diese Arten von Mischern dienen unterschiedlichen industriellen Bedürfnissen. Mechanische Mischer unterscheiden sich von anderen durch die Intensität des Mischvorgangs, während statische Mischer am besten für kontinuierliche Prozesse geeignet sind. Einzigartige Mischaufgaben hingegen können nur von Spezialmischern bewältigt werden. Bevor man sich für eine Mischmaschine entscheidet, muss man wissen, wo sie eingesetzt werden soll, da die Auswahl allein von diesem Faktor abhängt, zumal es heute viele solcher Maschinen gibt. Die Industrie muss bei der Auswahl dieser Maschinen u. a. die Art des Materials und den Produktionsumfang berücksichtigen, da es ohne diese Faktoren keine effizienten Prozesse oder sogar qualitativ hochwertige Produkte geben wird.